Voir la traduction automatique

Ceci est une traduction automatique. Pour voir le texte original en anglais cliquez ici

#Tendances produits

Ligne de conditionnement sous blister Jornen en Europe

Ligne de conditionnement sous blister Jornen en Europe

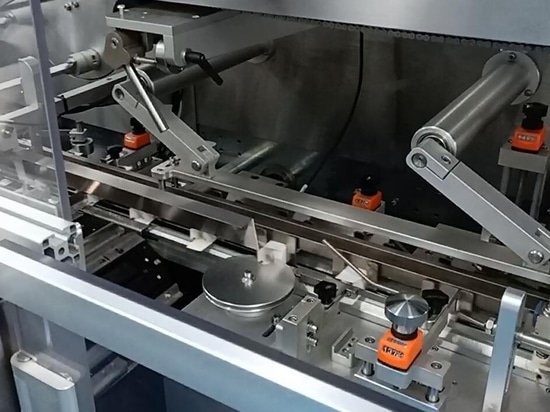

Récemment, Jornen a fourni une ligne d'emballage blister pour un client européen. Cette ligne est une combinaison de trois unités : la blistéreuse DPP260Ki-2, l'étuyeuse ZH150 et la banderoleuse.

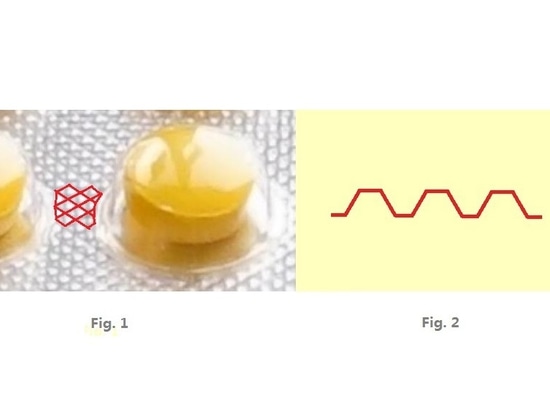

La blistéreuse est équipée d'un système d'inspection par caméra, adapté à la fois aux blisters alu-pvc et alu-alu en un seul système. Le système est équipé de deux éclairages : l'un est monté au-dessus de la bande formée, avec l'objectif de la caméra, et orienté vers le bas vers la bande formée et les produits alimentés ; l'autre est installé sous la bande. Lorsque la blistéreuse fonctionne pour l'emballage alu-pvc, l'illuminant sous la bande émet de la lumière et la caméra prend des images de cette zone de la bande pour voir si des poches vides sont présentes. Pour les poches normalement alimentées, la lumière de la source lumineuse est bloquée par des comprimés. Mais lorsqu'une poche vide apparaît, la lumière brille à travers cette poche (car le PVC est transparent) et cette image est identifiée comme une poche vide. Pour le pack alu-alu, où le matériau de formage est opaque, l'illuminant sous la bande s'arrête de fonctionner. Au lieu de cela, l'illuminant au-dessus de la bande émet de la lumière vers les comprimés et le film alu. La lumière est ensuite réfléchie par les comprimés et le film alu. Comme la réflexion de la lumière des comprimés et du film d'aluminium diffère, les images de la caméra de cette zone peuvent identifier les poches vides en analysant leurs différentes propriétés réfléchissantes.

Les exigences relatives au système d'inspection des blisters varient d'une société pharmaceutique à l'autre, par exemple, l'inspection des poches vides uniquement, ou l'inspection des emballages écrasés, en poudre, en fragments, de mauvaise couleur, de mauvaise taille, etc. Avec 30 ans d'expérience dans la création de machines d'emballage sous blister, nous sommes déterminés à fournir les meilleures solutions pour répondre aux exigences de nos clients.

Le cœur d'une ligne Blister est l'unité de connexion entre la machine Blister et l'étuyeuse. Dans cette ligne, la phase de connexion adopte deux bras de vide. Une fois les cartes blister perforées vers le haut, le premier bras d'aspiration les recueille et les place dans la station de rejet où la carte blister défectueuse (avec poche vide) sera rejetée et tombera dans un conteneur. Les cartes blister qualifiées sont ensuite collectées par le deuxième bras d'aspiration et placées sur la bande transporteuse qui mène à la machine d'étuyage. Dans l'unité d'étuyage, les cartes blister sont insérées dans un carton avec un dépliant. Après le gaufrage et la fermeture, les cartons sont déchargés et transférés à la banderoleuse, où les cartons sont empilés ensemble pour former de plus grandes unités. Ceux-ci sont ensuite enveloppés hermétiquement dans un film plastique. Comparée à la fardeleuse et à la suremballeuse, cette machine est économe en énergie car elle ne nécessite pas d'échauffement. Il permet d'économiser 50 % de film car il recouvre partiellement l'emballage.

Comme cette ligne utilise une bande de transfert pour relier la blistéreuse, l'encartonneuse et la banderoleuse, elle permet un changement facile de formats et de formats de cartons de différentes tailles.

Cette ligne Blister adopte une structure entièrement fermée et une porte de sécurité, et répond aux normes de sécurité européennes les plus strictes.