Voir la traduction automatique

#Tendances produits

L'effet scellant du Blister Pack

L'utilisation de plaquettes alvéolées pour le dosage des solides est maintenant une pratique courante dans l'industrie pharmaceutique. L'Administration pharmaceutique de l'État chinois a accordé une grande attention au développement des plaquettes alvéolées pour les médicaments, en particulier leur qualité, et a publié et mis en œuvre une norme de l'industrie pharmaceutique intitulée Plaquettes alvéolées en aluminium pour médicaments.

Cette norme identifie une variété de facteurs affectant la qualité de scellage à partir des paramètres des emballages blisters. Comme la qualité de scellage est toujours difficile à contrôler, les emballages de thermoscellage idéaux doivent être clairs, denses, lisses et même réticulants, exempts de perforations et de plis. Seuls les médicaments emballés et scellés avec de tels emballages peuvent être conservés longtemps. Cet article traitera de la thermoscellabilité des emballages blisters et des facteurs affectant la qualité du thermoscellage dans le but de l'améliorer.

1. Principes et conditions de base de l'étanchéité

Ce papier se concentre sur les machines d'emballage blister à scellage rotatif où les feuilles d'aluminium et le PVC sont thermoscellés sous la pression et la température du rouleau réticulé et du rouleau de scellage. L'effet d'étanchéité dépend de trois facteurs : température, temps et pression. Idéalement, des conditions d'étanchéité telles que "basse température, longue durée et haute pression" peuvent rendre de bonnes caractéristiques d'étanchéité - petite déformation du PVC, réticulats clairs, bulles croquantes et bonne soudabilité à chaud - sans perforation grave. Cependant, comme la vitesse de fonctionnement de la machine d'emballage blister augmente continuellement, le temps de thermoscellage est raccourci. Par conséquent, la température d'étanchéité doit être augmentée, ce qui conduit à un mauvais état d'étanchéité. Pour surmonter ce problème, la température de préchauffage de la machine d'emballage sous blister à grande vitesse est augmentée avant le thermoscellage afin de compenser la perte de temps et d'obtenir une thermoscellabilité parfaite. La pression est en général fixe lors de l'étanchéité et les changements ne se produisent qu'au niveau de la relation entre le temps de mise sous pression et la température. L'essai montre la relation entre la température et le temps lorsque le PVC est de 0,25 mm.

Nous pouvons le voir sur le tableau : Lorsque la vitesse de fonctionnement est rapide, la valeur de température augmente pour assurer le pourcentage de thermoscellage du passage. En effet, la chaleur des matériaux à sceller en un temps unitaire est la combinaison de la température et du temps de pressurisation.

2. Comparaison d'essais de thermosoudabilité

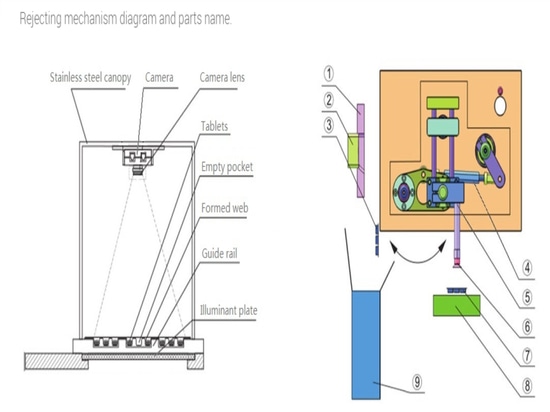

Après le formage et l'alimentation automatique de la machine d'emballage sous blister, le PVC entre dans la thermo-soudure avec les feuilles d'aluminium et l'adhésif sur un côté. Le thermosoudage est divisé en "soudure par points" et "soudure en ligne". Le scellement par points est généralement utilisé pour les machines d'emballage sous blister à scellage par points et le scellement par lignes est fréquemment observé dans les machines d'emballage sous blister à scellage rotatif. L'étanchéité par points est une pratique courante dans certains pays et présente des points d'étanchéité denses et agréables à l'œil. Mais comme leurs points sont incohérents, les fuites par l'extérieur sont faciles à produire et la technique de traitement est difficile à contrôler. En ce qui concerne l'étanchéité des lignes, les réticulats sont croisés et reliés les uns aux autres et les points d'étanchéité sont donc sûrs et fiables. Par conséquent, la plupart des machines d'emballage sous blister utilisent le scellement à la chaîne. Afin de clarifier les différences entre ces deux formes de scellement, l'administration pharmaceutique d'État a effectué un test avant d'approuver les normes professionnelles : prélever des produits finis conformes, les mettre dans un détecteur de fuites avec de l'eau colorée et aspirer le détecteur. Si les blisters ne sont pas correctement scellés, de l'eau colorée pénètre sous l'influence de la différence de pression, alors la valeur de scellage par points de cette surface d'essai sera inférieure à la valeur de scellage par lignes.

3. Exigences en matière de thermoscellage des réticulats

"Trois facteurs" mentionnés ci-dessus sont des exigences essentielles pour le thermoscellage, à condition que la taille et la forme du rouleau réticulé soient conçues de manière raisonnable, ce qui est la condition de base du thermoscellage. Les passages suivants analyseront et discuteront de la taille et de la forme des réticules. Les réticulats sont des lignes obliques croisées avec un espacement fixe de 0,8 mm. La norme industrielle définit la distance minimale entre deux blisters comme étant d'au moins 2,5 mm et la zone d'espacement doit avoir plus d'un réticulé (voir figure 1). Si le dessus des réticulats est trop pointu, des feuilles d'aluminium d'une épaisseur de 0,02 mm seront perforées, ce qui entraînera une mauvaise thermoscellabilité. Dans ce cas, si la pression et la température sont réduites pour résoudre ce problème, il en résultera des réticulats peu clairs et une thermoscellage non sécurisé. Si la vitesse de fonctionnement des machines blister change après la fixation de la pression et de la température, l'effet de thermoscellage change en même temps. Pour résoudre fondamentalement le problème, il faut modifier la profondeur de réticulation et la forme du sommet (voir Fig. 2) et régler la rugosité de la surface de réticulation (Ra) à 3,2. Il peut améliorer considérablement l'effet de thermoscellage puisqu'une petite plate-forme de 0,05 mm est créée au sommet de la réticulation pour réduire l'étirement de la feuille et éviter la perforation pendant le scellage. Ainsi, lorsqu'il est nécessaire d'ajuster la pression, la température ou le temps pendant le fonctionnement, tant que la règle "augmenter la température si la vitesse est augmentée et réduire la température est la vitesse est réduite", il n'y aura pas de perforation.

4. Influences de l'uniformité de la température sur la qualité du thermosoudage

La température chaude du matériau d'emballage change avec le temps de pressurisation, mais la température du rouleau chauffant doit être uniforme. Si ce n'est pas le cas, l'effet de thermoscellage sera compromis et une mauvaise étanchéité périodique ou une étanchéité inadéquate d'un côté sera observée. Le rouleau chauffant est chauffé par la barre électrique à l'intérieur et sa température peut être ajustée au besoin. La barre électrique est installée directement à l'intérieur du rouleau avec un certain espace d'ajustement. En particulier, il y a une zone morte au-dessus de la barre qui la rend vulnérable à la corrosion par l'air, réduit sa durée de vie et compromet l'effet de thermoscellage lorsque sa température change. Afin d'améliorer la qualité de la soudure, la méthode d'installation de la barre est améliorée en remplaçant la barre enfichable directe par un élément chauffant monobloc, ce qui signifie que la barre électrique est coulée dans un élément chauffant circulaire pour combiner la barre et le conducteur chauffé ensemble. La surface totale de la barre est en contact continu avec le conducteur, ce qui permet de transférer sa température au rouleau de thermoscellage par l'intermédiaire du conducteur. De cette façon, le problème de la non-uniformité de la température est abordé. Une telle barre électrique ne présente pas d'interstice, est exempte de tartre d'oxydation et offre une durée de vie plus longue.

5. Influence de la profondeur du parallélisme entre le rouleau réticulé et le rouleau de thermoscellage sur la soudabilité

Le rouleau réticulé et le rouleau de thermoscellage doivent être parallèles l'un à l'autre afin d'assurer une pressurisation constante à chaque point de la ligne de contact pendant l'étanchéité. En plus de la rotation automatique pendant la soudure, le rouleau réticulé ajuste automatiquement sa position pour rester parallèle au rouleau de thermoscellage afin d'assurer l'uniformité de la soudure.

Conclusion

Afin d'améliorer la scellabilité de la Blister Packaging Machine, une étude plus approfondie de trois facteurs de thermoscellage et de leur relation, des formes réticulées et du parallélisme entre deux rouleaux est nécessaire pour améliorer continuellement l'effet thermoscellé.