Voir la traduction automatique

Ceci est une traduction automatique. Pour voir le texte original en anglais cliquez ici

#Tendances produits

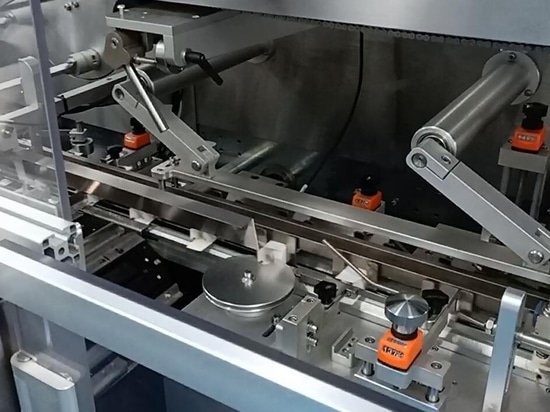

Blister série DPH - la station de scellage

Blister série DPH - la station de scellage

La machine d'emballage sous blister, dans la station de scellage, le film de couverture est scellé sur le matériau du blister formé pour créer une barrière protectrice autour du produit. La machine d'emballage sous blister a deux types de principe de scellage de blister, scellage à plat et scellage rotatif, cette machine d'emballage sous blister adopte un scellage rotatif, le scellage rotatif adopte un mouvement de roulement continu pour utiliser la chaleur et la pression pour sceller les produits

Comparé à la soudure à plateaux, la soudure rotative a de telles caractéristiques :

L'indexation continue permet une alimentation plus facile des blisters pour les produits de forme simple, tels que la table aplatie et la capsule, elle ne convient pas pour les ampoules et les flacons ou autres produits de forme complexe.

Le temps d'attente pour le scellage est plus court, ce qui réduit l'entrée d'air chaud dans les poches de blister.

Encombrement réduit grâce à la combinaison de l'indexation dans une station.

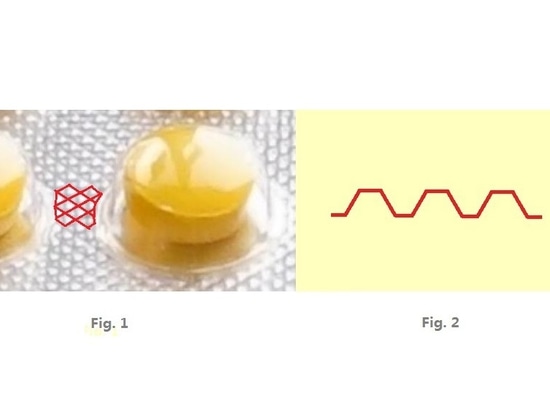

Réduction des plis grâce à l'étanchéité par contact linéaire.

Temps de scellage très court, ce qui permet à la Blister Machine de fonctionner à une vitesse plus élevée

Pression d'étanchéité plus élevée avec des forces plus faibles grâce à une surface d'étanchéité plus petite (seulement un linéaire).

Le principe de fonctionnement de la station de scellage.

Pendant le fonctionnement de la Blister Packaging Machine, le rouleau chauffant presse le moule de scellage rotatif (comme sur la photo), la température du rouleau chauffant est d'environ 220℃, avec l'indexation continue, le blister formé entre dans la cavité du moule de scellage rotatif, sous la pression et la température, la feuille de couverture est scellée sur le matériau formé blister. Lorsque la machine s'arrête, le rouleau chauffant peut se relever automatiquement.

Il y a 4 aspects qui peuvent affecter la qualité de l'étanchéité :

Temps d'attente pour le scellage, si le temps est trop court, la colle (côté adhésif) dans la feuille d'operculage ne peut pas être assez fondue, de sorte que la feuille d'operculage ne peut pas fixer le matériau de formation fortement ; mais trop longtemps, l'air chaud va entrer dans les poches du blister, déforme le blister et peut affecter les produits.

Température, trop basse température ne peut pas faire fondre la colle sur le côté adhésif de la feuille d'operculage, mais une température trop élevée déformera le blister et affectera les produits, normalement la température est autour de 220℃.

Pression, la pression entre le rouleau chauffant et le moule de scellage doit être suffisante pour rendre la grille d'étanchéité linéaire, de sorte que la feuille d'operculage peut être fixée sur les matériaux de formation, mais une pression trop élevée sera nuisible à la machine blister, normalement l'air comprimé fourni au cylindre du rouleau chauffant (dans la face arrière de la machine) doit être réglé autour à 0,4 Mpa.

Remplacement de l'enrouleur de film d'operculage

Lorsque la blistéreuse épuise le film d'operculage, nous devons arrêter la blistéreuse et remplacer une nouvelle bobine. Dans cette machine Blister, le chargeur de film d'operculage (11) adopte un mécanisme de verrouillage rapide, permettant de remplacer très facilement le matériau d'operculage, d'abord tourner l'interrupteur (21) du chargeur de film d'operculage en position horizontale pour détacher la bobine du chargeur, retirer la bobine actuelle du chargeur, puis mettre la nouvelle bobine de film d'operculage sur le chargeur, enfin tourner le commutateur en position verticale pour fixer la bobine.

Remplacement du moule d'étanchéité rotatif.

Pour remplacer le moule de scellage rotatif, nous devons tout d'abord éteindre la machine Blister. Lorsque la machine Blister s'arrête, le rouleau chauffant (1) peut se relever automatiquement pour se séparer avec le moule de scellage rotatif, le rouleau chauffant est entraîné par un cylindre pour se relever, donc assurez-vous que la machine Blister est toujours connecté avec de l'air comprimé quand elle est hors tension ; Bloquer l'entrée d'eau, retirer le raccord d'eau (6) ; desserrer la vis (9) pour retirer le siège de support2 (8) et connecter le couvercle (7) ; retirer le moule d'étanchéité rotatif (4) de son arbre ; placer le nouveau moule d'étanchéité rotatif sur son arbre ; remettre le couvercle de connexion, le raccord d'eau, le siège de support2, la vis de blocage puis terminer le changement.

Réglage de la vis à ressort (15)

Si l'impression de la grille de scellage n'est pas uniforme sur la bande scellée, par exemple si un côté est profond et l'autre peu profond, nous pouvons ajuster les deux côtés des vis à ressort (15), pour augmenter la pression du côté peu profond ou diminuer la pression du côté profond

Remarque : Lorsque vous mettez la machine Blister hors tension, assurez-vous que le refroidisseur d'eau fonctionne encore pendant 30 minutes supplémentaires, afin que l'eau puisse continuer à protéger les roulements du rouleau chauffant des dommages en absorbant la chaleur du rouleau chauffant.

Le schéma schématique de la station de scellage