Voir la traduction automatique

Ceci est une traduction automatique. Pour voir le texte original en anglais cliquez ici

#Actualités du secteur

HISTORIQUE | 60 ans de laser : Une solution à tant de problèmes (1ère partie)

HISTORIQUE | 60 ans de laser (1/2) - Le laser a été inventé il y a 60 ans, en 1960. À l'occasion de son 60e anniversaire, des journalistes et des experts de l'industrie racontent l'impact que la technologie laser a eu en Allemagne et évaluent son avenir.

Le 6 mai 1964, le New York Times a publié une interview de Theodor Maiman, l'homme qui avait construit le premier laser en mai 1960. 60 ans plus tard, nous savons combien de problèmes son invention a résolus. Sans les lasers, nous n'aurions ni Internet, ni ordinateurs, ni séquençage de gènes, pour ne citer que quelques applications majeures. Mais il a fallu 60 ans et beaucoup de brillants esprits dans le monde entier pour que tous ces problèmes soient résolus grâce aux lasers.

Par Nikolaus Fecht (Ingénieur diplômé de la Deutsche Presse-Agentur) et Dr. Andreas Thoss (Directeur général de THOSS Media GmbH)

Tout a commencé en mai 1960, avec un point rouge vif. Dans un laboratoire de Malibu, le physicien et ingénieur électricien Theodore H. Maiman expérimentait un rubis synthétique de plusieurs centimètres de long. Ce cristal en forme de tige était doté d'un miroir argenté à chaque extrémité et était entouré d'une lampe flash au xénon de forme hélicoïdale. La lumière intense de cette lampe faisait briller la tige en rose - en termes physiques, elle excitait les atomes du cristal. Une impulsion lumineuse rebondissait entre les miroirs et laissait le rubis rose sous la forme d'un faisceau lumineux rouge vif. C'était le tout premier faisceau laser officiellement documenté

Les rayons de la mort ?

Dans ses mémoires, How the Laser Happened, le prix Nobel Charles Townes, un autre pionnier du laser, raconte comment l'imagination des militaires a été alimentée dès le début par le potentiel destructeur du laser. On parlait de rayons mortels et de faire tomber des fusées dans l'espace. Son beau-frère et co-inventeur, Arthur Schawlow, a plutôt encouragé cette idée en démontrant en public comment un laser pouvait être utilisé pour abattre des ballons de fête

De telles idées ont rapidement conduit à une expansion massive de la recherche et du développement - tant à l'Est qu'à l'Ouest. Les États-Unis ont pensé que le laser pourrait être "la plus grande percée dans le domaine des armes depuis la bombe atomique" et ont injecté des millions de dollars dans la recherche à partir de 1960. En Allemagne, les budgets sont beaucoup plus modestes, mais le ministère fédéral de la Défense s'assure rapidement le soutien de l'industrie, avec des entreprises comme Leitz et Telefunken. Mais il est rapidement apparu que le laser était surtout utilisé dans les domaines de la mesure et de la topographie. Le développement des "rayons de la mort" pour l'abattage des fusées n'a jamais dépassé la phase d'essai.

Parmi les premiers à la table, il y avait bien sûr des entreprises établies de l'industrie de l'optique. Au début des années 60, Carl Zeiss d'Oberkochen, dans l'ancienne Allemagne de l'Ouest, et VEB Carl Zeiss d'Iéna, dans l'ancienne Allemagne de l'Est, ont tous deux lancé des activités de développement, en partie à leurs propres frais. En 1962, le premier laser était opérationnel à Oberkochen, et en 1965, VEB Carl Zeiss présentait un premier modèle de laboratoire de télémètre à laser.

Le travail sur des projets militaires a rapidement été accompagné d'applications civiles, notamment en Allemagne. Dès le milieu des années 60, l'Académie d'architecture de l'ancienne République démocratique allemande (Bauakademie der DDR) avait introduit l'utilisation de lasers de construction - une vingtaine au total - pour effectuer des mesures et des relevés de haute précision dans la construction de tours de télévision, par exemple

Plaques de dessin au diamant percées au laser

Zeiss à Oberkochen a ensuite développé des lasers à semi-conducteurs à commutation de phase avec une puissance de sortie maximale de l'ordre du mégawatt. Bien qu'ils ne soient pas adaptés au traitement des matériaux, ils étaient plus qu'adéquats pour les mesures et les relevés.

Par un caprice du destin, c'est un ingénieur de précision qui a ouvert la voie à la première application industrielle. Le Dr Paul Seiler, alors jeune ingénieur de laboratoire, a reçu l'autorisation du Dr Siegfried Panzer, chef du laboratoire des hautes fréquences, pour travailler sur la technologie laser. Seiler, aujourd'hui âgé de 82 ans, se souvient :

"Après des expériences exploratoires avec des optiques de microscope, nous avons ensuite construit un appareil de laboratoire. Nous étions en terrain inconnu - ce n'était pas seulement la technologie laser qui était nouvelle, mais aussi l'optique et l'alimentation électrique avec décharge de condensateur"

Mais le travail a payé, car Zeiss a pu vendre l'appareil de laboratoire au fabricant d'ampoules Osram, par exemple, qui l'a utilisé pour percer des plaques de tirage au diamant

La soudure au laser remplace le procédé traditionnel de collage

Pour Seiler, l'étape décisive est venue d'un autre client, CARL Haas de Schramberg, dans le sud-ouest de l'Allemagne. Ce spécialiste de la mécanique de précision recherchait un procédé de soudage pour fixer le spiral au balancier des montres mécaniques. Seiler a développé un système de laboratoire qui a si bien fonctionné lors des essais de soudage que Haas lui a proposé un emploi. C'était en 1971.

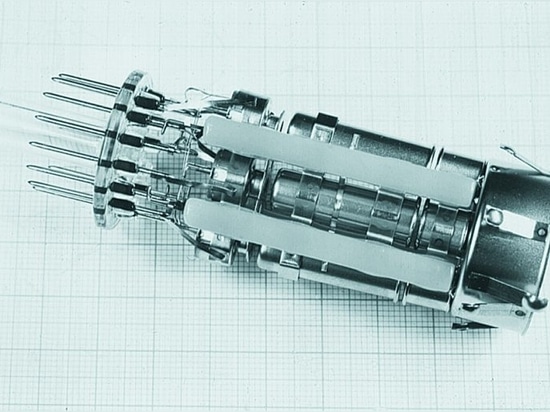

Seiler a senti qu'il creusait un seul sillon à Zeiss, alors il s'est installé à Haas, à Schramberg, où il a développé, avec une petite équipe, un laser à semi-conducteurs adapté à des fins industrielles. Ce laser a ensuite remplacé le procédé traditionnel de collage pour la fixation des ressorts, qui prenait dix fois plus de temps. La percée ultime pour Seiler et son équipe a eu lieu à la fin des années 1970, lorsque la technologie laser a ouvert la voie à la production automatisée de pièces soudées pour les tubes cathodiques dans la télévision couleur récemment développée. Seiler a ensuite été nommé directeur général de la société indépendante Haas Laser GmbH, qui a rejoint le groupe TRUMPF en 1992

Les lasers à gaz par rapport aux lasers à solide

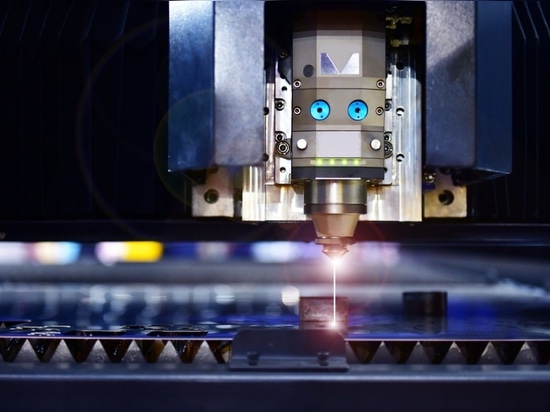

Chez TRUMPF, la technologie laser était au centre des préoccupations d'un jeune directeur - Berthold Leibinger. D'abord ingénieur concepteur chez TRUMPF, puis, à partir de 1966, directeur technique, il s'est envolé pour les États-Unis en 1978 et a visité plusieurs fabricants de lasers. Rien de ce qu'il a vu n'était adapté à des fins industrielles, mais il a acheté son premier laser CO2. Au terme d'une année de travail intensif de développement, il a dévoilé sa première machine industrielle de découpe laser.

Les ingénieurs ont été intrigués par les différences entre les lasers à gaz et les lasers à solide, explique Christian Schmitz, directeur général de la technologie laser chez TRUMPF :

"Le laser CO2 était en fait le tout premier laser capable de fournir une puissance de sortie élevée en fonctionnement continu, alors que le laser à semi-conducteurs avait une puissance de sortie élevée en fonctionnement pulsé, ce qui le rendait idéal pour appliquer des soudures par points dans les composants électroniques"

Mais pendant les 20 prochaines années, la découpe et la soudure de pièces en tôle resteront l'apanage du laser CO2. Ce n'est qu'au début du nouveau siècle, avec le développement de lasers à diode de plus en plus efficaces, que la technologie des semi-conducteurs a fait sa percée.

Une lumière sur mesure avec une large gamme de longueurs d'onde

Les années 1980 ont vu l'arrivée d'une nouvelle génération de scientifiques et d'une série de nouveaux instituts de recherche. L'un de ces nouveaux chercheurs était Reinhart Poprawe. Inspiré par une visite du Lawrence Livermore National Laboratory en Californie, il a poursuivi ses études - et obtenu un doctorat - sous la direction du professeur Gerd Herziger à l'université technique de Darmstadt. En 1985, il a ensuite créé avec Herziger l'Institut Fraunhofer de technologie laser ILT à Aix-la-Chapelle. À l'époque, M. Poprawe était directeur général de Thyssen Laser Technik GmbH, qui se faisait alors un nom en développant les toutes premières machines de découpe laser à l'échelle industrielle pour les tôles épaisses et la prochaine génération de flans sur mesure pour l'industrie automobile. Après quelques années supplémentaires, il est devenu directeur de Fraunhofer ILT

Au Fraunhofer ILT, Poprawe a pu constater comment la technologie laser, dans toutes ses nouvelles variations, s'est progressivement implantée dans l'industrie manufacturière. Rétrospectivement, il en retient quelques points forts : le développement du laser à impulsions ultracourtes, du laser InnoSlab et, enfin et surtout, du concept de "lumière sur mesure" - une technologie laser qui délivre une lumière parfaitement adaptée aux applications individuelles

Fabrication d'additifs : Le long chemin vers l'application industrielle

Après l'euphorie des premières années, la technologie laser devait alors prouver qu'elle pouvait battre les procédés conventionnels en termes de qualité et de coût. L'avènement de la fabrication additive des pièces métalliques offre un bon exemple de la manière dont les technologies rivales se sont battues pour la suprématie. Selon M. Schmitz, TRUMPF "a eu sa part dans l'invention" de cette technologie. C'est en 2004/05 que TRUMPF a lancé ses premières machines de dépôt de métal par laser (LMD). Schmitz se souvient :

"A peu près à la même époque, cependant, les premières fraiseuses à cinq axes vraiment rapides sont arrivées sur le marché. Et avec la fabrication additive, les pièces avaient toujours besoin d'un peu de finition. Les gens pensaient donc qu'il valait mieux les fraiser à partir d'une seule pièce de matériau"

Alors que le développement du LMD se poursuit, la TRUMPF a suspendu ses travaux sur la fusion laser des métaux (LMF). La production du Trumaform - la première machine LMF de TRUMPF - a été arrêtée et n'a redémarré qu'en 2013/14, en coopération avec la société italienne Sisma.

Puis une nouvelle idée a été développée à Aix-la-Chapelle qui allait changer la donne : le dépôt de matériau par laser à très grande vitesse - un procédé également connu sous l'acronyme allemand EHLA. Il a été développé et breveté au Fraunhofer ILT en coopération avec la chaire de production d'additifs numériques (DAP) de l'université RWTH d'Aix-la-Chapelle. Il a permis d'augmenter la vitesse de dépôt de 2 mètres, au maximum, à plusieurs centaines de mètres par minute. Suite à une étroite coopération avec la société d'ingénierie néerlandaise Hornet Laser Cladding et avec ACunity, une spin-off du Fraunhofer ILT, la technologie EHLA a ensuite été déployée pour la production industrielle dans le monde entier. Le pionnier du laser TRUMPF a également été impressionné par les vitesses de revêtement rapides permises par la technologie EHLA et a lancé en 2017 la production de sa gamme de machines EHLA TruLaser Cell, qui connaît un grand succès, pour le traitement de composants de tailles variées. Actuellement, l'idée est étendue à de véritables processus en 3D.

Après 20 ans de hauts et de bas, les procédés de fabrication d'additifs à base de laser ont finalement réussi à percer sur le marché.