Voir la traduction automatique

Ceci est une traduction automatique. Pour voir le texte original en anglais cliquez ici

#Actualités du secteur

Les mélangeurs verticaux préparent des céramiques à haute performance

La production de céramiques techniques présente de nombreux parallèles avec la métallurgie des poudres. Les matières premières utilisées sont coûteuses. Il s'agit d'oxydes, de nitrures, de carbures ou de borures de métaux de haute pureté.

Outre les matières plastiques, les matériaux céramiques sont considérés comme ayant le plus grand potentiel de développement en raison de leur stabilité, de leur résistance à la température et de leur durabilité uniques. Les céramiques techniques sont utilisées comme matériau résistant aux températures élevées dans la production d'énergie, comme protection contre la corrosion, l'acide et l'usure dans la construction d'appareils, et comme semi-conducteurs à haute fréquence dans l'ingénierie des communications.

La production de céramiques techniques présente de nombreux parallèles avec la métallurgie des poudres. Les matières premières utilisées sont coûteuses. Il s'agit d'oxydes, de nitrures, de carbures ou de borures de métaux de haute pureté. L'oxyde d'aluminium, le titanate d'aluminium, le carbure de silicium, le nitrure de silicium et l'oxyde de zirconium en sont des exemples. En raison de leur fragilité, les composants céramiques sont sujets à des "défaillances critiques". C'est pourquoi la fabrication de céramiques de pointe doit garantir le plus haut degré de pureté.

Les céramiques ont des propriétés uniques

Les céramiques possèdent des propriétés spécifiques uniques, inégalées par tout autre groupe de matériaux : résistance extrême, résistance à la chaleur, résistance aux acides, ductilité, conductivité électrique et thermique, isolation électrique, réfraction optique, transparence, profondeur des couleurs, etc.

Les poudres céramiques sont préparées avec le plus grand soin. Les poudres céramiques sont préparées avec le plus grand soin. Dans certains cas, les composants de départ sont transformés en un état présentant une surface spécifique extrêmement élevée. La taille des particules est inférieure à 0,01 µm. Ce type de réduction de la taille des particules nécessite un apport d'énergie important.

Ces petites particules ont tendance à s'agglomérer spontanément. Les agglomérats doivent être séparés (désagglomérés) en particules primaires pour garantir une microstructure uniforme du matériau fritté. La chaîne de traitement est longue : Extraction des matières premières de l'industrie chimique, agrandissement de la surface définie, décomposition chimique, tamisage, dopage, homogénéisation, dispersion dans la phase humide, séparation solide-liquide jusqu'au séchage thermique, homogénéisation/mélange. La diffusion du matériau a lieu à des températures de frittage élevées dans le four de calcination. Le refroidissement complète la première étape de la synthèse. Elle est suivie d'étapes de préparation similaires ou différentes, qui commencent à nouveau par le broyage et le mélange. Si le composite contient des polymères plastiques, les réactions de synthèse peuvent avoir lieu à l'état sec, humide ou gazeux dans le mélangeur amixon®.

Plusieurs petits lots sont homogénéisés en un seul grand lot

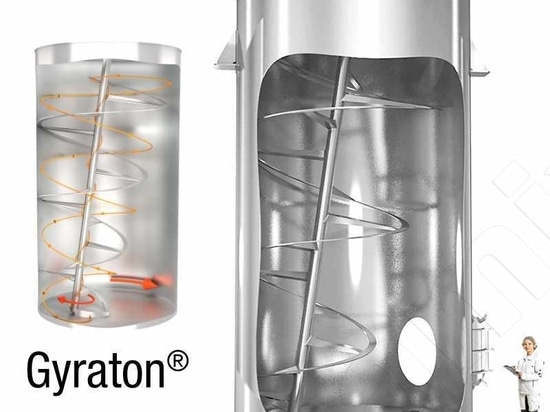

La plupart des processus se déroulent dans des équipements de traitement fonctionnant en continu, dont les paramètres doivent être déterminés à partir d'analyses de substances effectuées en amont. À cet égard, les étapes individuelles continues doivent être réalisées par sections et les produits intermédiaires collectés sous forme de lots dans des conteneurs, des silos, des mélangeurs ou des big bags. Pour les analyses représentatives, il faut partir du principe que la masse totale est homogène. La taille des lots à homogénéiser dans la métallurgie des poudres varie entre 5 l et 20 000 l. Les mélangeurs amixon® sont utilisés avec succès pour obtenir des qualités de mélange idéales. Le flux de circulation tridimensionnel garantit des temps de mélange courts.