#Tendances produits

Dressage efficace des meules à liant métallique dans la rectifieuse

La technologie de dressage par électroérosion intégrée WireDress® ouvre de toutes nouvelles possibilités pour la rectification avec des meules de rectification à liant métallique et réduit considérablement les temps morts. Selon la société Fritz Studer AG, par comparaison avec les liants résine synthétique et céramique, cette méthode permet d''augmenter de 30% la puissance de rectification en processus et de réduire de 70% l''usure des meules. Il est également possible de réaliser le dressage de meules avec des contours très finement structurés.

Les meules à liant métallique présentent des avantages substantiels pour la rectification de matériaux difficilement usinables, tels que les aciers trempés fortement alliés, les métaux durs et les céramiques. Les meules de ce type sont particulièrement résistantes à la déformation et à la température, car elles dissipent plus rapidement la chaleur générée par le processus de rectification. Les meules se composent d''une matrice en métal fritté, avec des grains en diamant ou en nitrure de bore cubique (CBN) incorporés. Grâce à l''excellente agglomération des grains abrasifs, le liant métallique garantit une capacité d''enlèvement de copeaux supérieure.

D''une efficacité remarquable: le dressage par électroérosion

Malgré les avantages certains qu''il offre, le liant métallique présente également des inconvénients. En effet, le dressage de ces meules est nettement plus complexe. Ainsi, le processus de dressage avec des meules en carbure de silicium est fréquemment insatisfaisant et ne permet pas d''usiner des profils finement structurés. De plus, il est extrêmement difficile de séparer mécaniquement les grains abrasifs de la matrice métallique sans les endommager. Par ailleurs, la hauteur de saillie des grains nécessaire pour atteindre la capacité de rendement totale de ce type de meule n''est pas générée. La dureté extrême des grains abrasifs des meules de rectification à liant métallique entraîne une forte usure des meules de dressage, ce qui implique certaines limitations en matière de précision géométrique.

Les spécialistes proposent par exemple, en alternative, les procédés de dressage ECM (usinage électrochimique) et EDM (usinage par électroérosion). Ces deux méthodes, qui fonctionnent sans contact, permettent de générer la hauteur de saillie nécessaire. Les procédés de dressage par électroérosion ne nécessitent cependant aucun liquide chimiquement actif pour éroder le liant métallique.

Les procédés de dressage par électroérosion se basent sur la technique des machines d''électroérosion EDM (electrical discharge machining/usinage par électroérosion), qui sont utilisées depuis de nombreuses années pour les applications de précision. À l''instar de ces machines, l''enlèvement de matière s''effectue sans contact, par des impulsions de courant continu successives et rapides et extrêmement courtes, qui génèrent une décharge dans le milieu diélectrique, dans l''interstice entre l''électrode et la pièce. La décharge provoque la fonte du liant métallique de la meule de rectification sous forme de minuscules particules, qui sont ensuite rincées hors de l''interstice par le milieu diélectrique.

Pour le dressage des meules de rectification à liant métallique, on utilise notamment des machines à dresser externes. Les meules doivent donc être démontées de la rectifieuse et transportées jusqu''à la machine à dresser, puis être réacheminées vers la rectifieuse pour y être remontées et réglées. Dans de telles conditions, il est difficile d''obtenir une précision au micron près. Il ne fait aucun doute que la complexité de la manipulation et de la logistique, ainsi que le temps et les frais impliqués, rendent les systèmes de dressage intégrés à la machine particulièrement attrayants.

Dressage intégré – électroérosion par fil

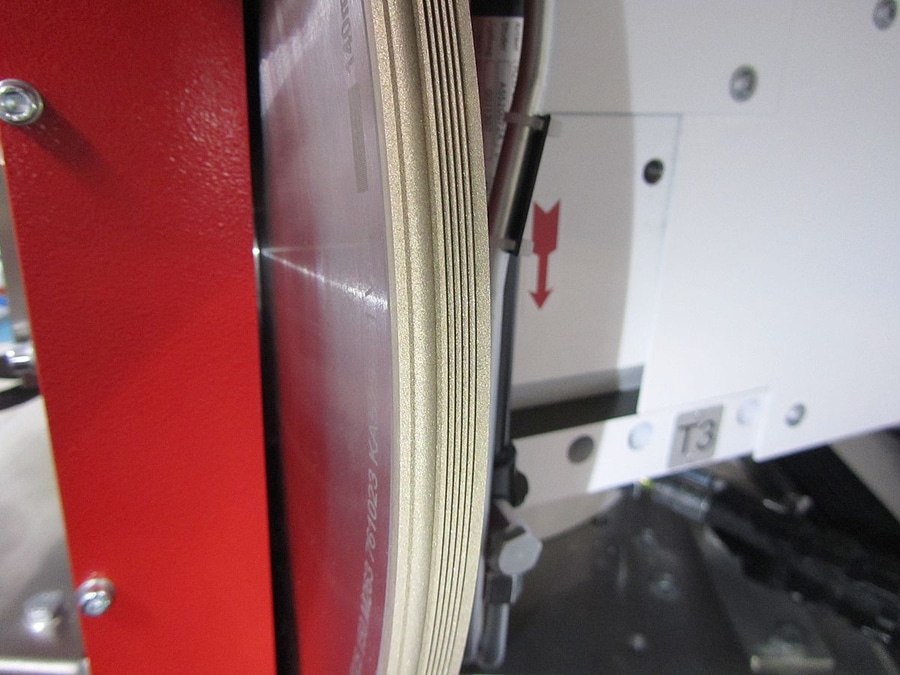

Avec STUDER-WireDress®, la société Fritz Studer AG lance sur le marché un dispositif de dressage entièrement nouveau, totalement intégré dans la rectifieuse et sa commande, qui fonctionne selon le principe de l''électroérosion par fil. Il n''est donc jamais nécessaire de démonter la meule pour le dressage. La hauteur de saillie des grains garantit une capacité de coupe élevée. La quantité d''huile supérieure qui parvient dans la fente de rectification permet d''obtenir une grande vitesse d''avance tout en réduisant la déflexion de la pièce. Il est possible d''espacer les intervalles de dressage. Grâce à sa simplicité, le processus de dressage peut cependant être renouvelé à intervalles rapprochés pour usiner des contours particulièrement complexes. L''utilisateur ayant désormais la possibilité d''exploiter pleinement les avantages des meules de rectification à liant métallique pour l''ébauche et la finition, l''investissement que représente le système de dressage STUDER-WireDress® est amorti en moins d''un an.

Le dispositif de dressage est conçu comme une petite machine d''électroérosion par fil. L''électrode est un fil qui circule à une vitesse constante de 100 millimètres par seconde le long de la zone traitée, à faible distance de la pièce. Le pôle opposé est la meule de rectification, qui tourne à une vitesse de 50 à 140 mètres par seconde pendant le dressage. L''huile de rectification servant de milieu diélectrique, aucune autre substance n''est nécessaire. Le fil de dressage est acheminé dans une rainure sur la circonférence d''undisque guide en céramique circulaire fine. Un évidement se trouve sur le disque en céramique, dans la zone où les étincelles sont générées entre le fil et la meule de rectification.

Lors du dressage d''un liant métallique type, il est possible d''atteindre des vitesses d''avance de 15 à 25 mm/min. Il est ainsi possible de réaliser sur la meule de rectification des géométries quasi illimitées et des contours finement structurés, avec des rayons intérieurs de 0,2 et extérieurs de 0,05 millimètres. Ce faisant, les taux d''enlèvement peuvent atteindre jusqu''à 80 mm3/min. Avec ce procédé de dressage sans contact, le grain conserve sa forme d''origine.

Aucune usure de l''outil de dressage

Le fil circulant en permanence pendant le processus, une électrode à géométrie parfaite se trouve toujours à la position de dressage.

Le dispositif de dressage est équipé d''un rouleau de 10 kilomètres de fil: suffisamment pour exécuter un cycle de travail d''env. 16 heures sans interruption. Directement après le dressage, le fil utilisé est coupé en petits morceaux qui sont recueillis dans un bac. Le disque de guidage en céramique sur lequel le fil d''électrode circule est très résistant et ne s''use qu''après plusieurs centaines d''heures de service. Sa circonférence est pourvue des trois dégagements mentionnés auparavant. Si nécessaire, elle peut être avancée d''un tiers, de manière à utiliser un guide-fil intact.

Commande intégrée à l''unité de commande de la rectifieuse

La commande de STUDER-WireDress® est intégrée à la commande de la rectifieuse. Elle dispose de toutes les fonctions de dressage nécessaires et est équipée d''un logiciel pour le profilage intelligent avec optimisation du guidage (StuderDress integrated). Il n''est pas indispensable que l''opérateur en rectification possède une formation spéciale pour utiliser le dispositif de dressage : il lui suffit de suivre les instructions claires et transparentes de la commande, qui s''affichent à l''écran.

La refonte permet également de réaliser des économies substantielles en énergie, dans le cadre des mesures Blue Competence de STUDER: le dressage ne requiert qu''environ 500 watts et le mode veille 25 watts. Par comparaison: la consommation pour le dressage rotatif avec meules diamantées s''élève à 1,5 kilowatts; la puissance nécessaire pour la mise à disposition continuelle de la surpression d''air est de 1 kilowatt.

Le développement de la technologie WireDress®, de la phase de recherche fondamentale à la phase d''essai et à la production industrielle a été réalisé sur la S22, sur une période de 7 ans. Cette plateforme est conçue pour la production en série de pièces de taille moyenne. Elle est dédiée à la rectification cylindrique, la rectification de formes et de filets, les applications à grande puissance, avec des meules de 160 mm de largeur ou encore la rectification à grande vitesse (HSG), à des vitesses de coupe de jusqu''à 140 m/s. STUDER-WireDress® est également proposée sur les rectifieuses cylindriques universelles CNC S31 et S41.

Tous les produits nouveaux sont soumis à des essais dans des conditions de production extrêmes, fréquemment sur plusieurs années, dans le centre technologique de Fritz Studer AG. Ainsi, les améliorations et optimisations que la mise en pratique révèle sont mises en œuvre pendant la phase d''essai. Ce système permet d''éliminer tous les défauts dus au manque de maturité d''un produit, ce qui garantit que le client dispose, dès son lancement sur le marché, d''une machine aux fonctionnalités éprouvées, apte au rendement maximal.

Nouvelles possibilités – productivité supérieure – précision maximale avec STUDER-WireDress®.