#Actualités du secteur

ENSEMBLE VERS LE SUCCÈS

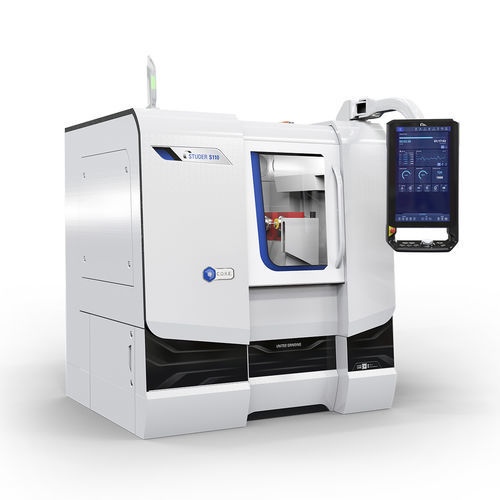

Dans l'usine polonaise de WHITE, le premier fabricant mondial de moteurs orbitaux et de solutions de direction, une rectifieuse cylindrique intérieure S110 de STUDER contribue depuis peu à l'efficacité de la production.

Nous sommes en avril lorsque le camion de l'usine STUDER de Bienne, en Suisse, entame son voyage d'environ mille kilomètres vers le nord. Sa destination : l'usine de production polonaise de WHITE à Wroclaw, le premier fabricant mondial de moteurs orbitaux et de solutions de direction. À son bord, une précieuse cargaison : la S110, une rectifieuse cylindrique intérieure moderne et de haute précision. "C'est toujours un grand moment lorsqu'une nouvelle machine est livrée", déclare Paweł Soćko, Senior Process Engineer chez WHITE après l'arrivée à Wroclaw.

"Nous avons opté pour la S110 parce qu'elle répond exactement à nos exigences élevées en matière de performance et de qualité de production. Grâce à la coopération avec STUDER, nous pouvons rectifier nos composants avec une précision maximale et à des coûts relativement faibles - STUDER contribue ainsi à notre succès", justifie-t-il. Dans cette usine moderne qui emploie environ 600 personnes, plusieurs machines STUDER sont désormais en service avec la nouvelle S110, ainsi que d'autres machines des sociétés sœurs du groupe UNITED GRINDING. Celles-ci permettent entre autres de fabriquer des solutions électrohydrauliques innovantes à haute performance, par exemple pour les systèmes de direction des machines agricoles et de construction. WHITE a plus de 50 ans d'expérience dans ce domaine et fait aujourd'hui partie du groupe Interpump, présent sur la scène internationale.

Les clients profitent de l'optimisation

"La relation avec WHITE existe depuis des décennies et nous sommes très heureux que nos rectifieuses puissent contribuer continuellement à ce succès", déclare Adrian Schürch, responsable régional des ventes pour la Pologne chez STUDER. Comme STUDER a une représentation locale en Pologne, la communication s'est très bien passée dès le début. Mais avant de choisir un modèle de machine particulier, il fallait d'abord définir les exigences de la pièce qui devait être produite avec celle-ci. "Comme toujours, nous avons examiné cela de près avec notre équipe de spécialistes afin de trouver la solution optimale pour le client", rapporte Schürch.

Concrètement, il s'agit de la rectification intérieure de douilles en acier trempé pour des systèmes de direction hydraulique. Il est rapidement apparu que, dans la large gamme de modèles STUDER, la S110 était optimale pour la géométrie des pièces et les exigences de production. "Cette rectifieuse cylindrique intérieure offre non seulement une grande précision, une grande fiabilité et une grande compacité, mais aussi un excellent rapport qualité-prix", explique Schürch. Mais ce n'était que le début. En effet, l'équipe de STUDER a spécialement configuré et adapté la S110 pour WHITE, afin que la machine puisse s'y intégrer de manière optimale dans la production.

Une interaction parfaite entre un temps de cycle court et une qualité élevée

Ce processus relevait de la compétence de Cesare Mastroianni, responsable chez STUDER de la gestion des projets au centre de compétences de rectification intérieure à Bienne. "L'optimisation se fait sur la base du cahier des charges, où sont définies toutes les spécifications techniques, la géométrie de la pièce à fabriquer et les plans d'opération", explique-t-il. Pour ce faire, son équipe a travaillé en étroite collaboration avec les spécialistes de WHITE. "Nous avons été très impressionnés par leurs compétences techniques, leur professionnalisme et leur attitude constructive. La collaboration a été très agréable et nous avons trouvé la solution parfaite entre les exigences du client et la réalisation technique", souligne Mastroianni.

L'un des défis consistait à trouver le meilleur compromis entre un temps de cycle court pour la production en série et une qualité élevée des pièces. Grâce à l'optimisation, la S110 peut rectifier environ 350.000 douilles de haute qualité par an dans l'usine de Wroclaw. WHITE est également satisfait du résultat : "Nous produisons en grande série et cela exige les meilleures solutions du monde - car nous ne pouvons pas nous permettre de pertes dues à une précision insuffisante ou à une capacité fluctuante", souligne Paweł Soćko, qui ajoute : "La STUDER S110 répond parfaitement à nos exigences, elle est stable et fiable".

L'automatisation permet une production plus efficace

Soćko cite encore une autre raison de choisir la S110 : Sa capacité d'automatisation. Dans la cellule de chargement et de déchargement optionnelle, un robot prend les pièces brutes dans une palette, les serre dans la machine et dépose les manchons rectifiés dans une autre palette. Ce processus ne dure que quelques secondes par douille. La S110 peut ainsi fonctionner de manière autonome pendant au moins une heure sans intervention humaine et des fonctions internes facilitent le contrôle qualité.

"Dans la pratique, nous avons même presque deux heures d'autonomie, ce qui réduit énormément les coûts de main-d'œuvre", rapporte Soćko. Cela présente également de grands avantages pour l'efficacité de la production : Les collaborateurs peuvent se consacrer à d'autres tâches et le robot assure une vitesse et une constance qui ne seraient pas possibles autrement.

La révision donne une seconde vie aux machines vieillissantes

Alors que la nouvelle S110 améliore la production grâce à ses capacités high-tech, WHITE continue de miser sur ce qui a fait ses preuves. "La plus ancienne de nos huit machines STUDER fonctionne encore bien après 30 ans", souligne Soćko. L'une des raisons en est le service de révision des machines que STUDER propose à ses clientes et clients. Celui-ci permet de remettre une machine vieillissante dans un état neuf, comme à sa livraison. Steven Thiel, Customer Care Consultant STUDER pour l'Europe de l'Est et le nord de l'Allemagne, en explique les avantages : "Les clients qui connaissent bien leurs machines et qui n'ont pas besoin de nouvelles technologies pour la rectification de pièces en profitent énormément. Car la révision de la machine ne coûte qu'une fraction d’une installation neuve et le client peut continuer à travailler avec sa machine habituelle avec une précision et une qualité identiques à une machine neuves".

Pour WHITE, qui a déjà eu recours à plusieurs révisions de machines, le facteur écologique est également important. "Pour nous, les aspects environnementaux jouent toujours un rôle, c'est pourquoi les machines STUDER et leurs solutions d'économie d'énergie correspondent aux valeurs de notre entreprise", explique Soćko. En effet, au lieu de mettre au rebut un modèle vieillissant dont la construction a nécessité beaucoup d'énergie et de ressources, celui-ci peut à nouveau être utilisé pendant des décennies. La révision d'une machine à Thoune, en Suisse, dure environ trois mois, STUDER s'occupant de tous les aspects de la logistique. "Pendant ce temps, nous mettons à disposition une machine de prêt afin qu'il n'y ait pas de perte de production", explique Thiel, qui est l'interlocuteur quotidien de WHITE. Des méthodes éprouvées combinées aux technologies les plus récentes : c'est ainsi que WHITE se voit bien positionné pour l'avenir. "Des processus correctement mis en œuvre assurent le succès", dit Soćko et ajoute : "STUDER a montré qu'ils étaient l'entreprise idéale pour nous accompagner sur cette voie.

La S110 en un coup d'œil :

. Rectifieuse cylindrique intérieure compacte et flexible pour l'usinage de pièces de taille moyenne

. hauteur de pointe de 102 mm et longueur de ponçage maximale de 120 mm

. Automate de chargement et de déchargement en option

. Jusqu'à trois broches de rectification disposées de manière linéaire permettent la rectification extérieure et intérieure en un seul serrage

. Les systèmes d'exploitation StuderSIM et StuderWIN permettent de programmer en toute sécurité tous les cycles de base pour la rectification, le dressage et la mesure assistée par le processus.