#Actualités du secteur

Implémentation de la technologie des ultrasons pour une maintenance prévisionnelle chez ADM Razgrad

Dans le cadre d’une démarche stratégique visant à améliorer l’efficacité opérationnelle et à minimiser les temps d’arrêt, ADM Razgrad, une usine de transformation alimentaire située en Bulgarie, a entrepris la mise en œuvre d’un programme de maintena

Cette initiative s’est appuyée sur la technologie des ultrasons, ce qui a permis de prévenir les pannes d’équipement, de réduire les coûts et d’assurer le fonctionnement ininterrompu de l’usine.

L’aventure a commencé par une évaluation complète de la fiabilité de toutes les machines de l’usine. Cette évaluation a été cruciale pour identifier les équipements les plus critiques pour les lignes de production et les opérations générales de l’usine. En identifiant les machines clés et en comprenant les problèmes potentiels, nous avons été en mesure de prioriser nos efforts de maintenance de manière efficace.

Après avoir identifié les machines critiques, ils ont procédé à une maintenance axée sur la fiabilité (RCM) et à une analyse des modes de défaillance, de leurs effets et de leur criticité (AMDEC). L’analyse a révélé que les composants les plus vulnérables des machines critiques étaient leurs roulements. Compte tenu du rôle important que jouent ces roulements dans le fonctionnement de la machine, ils doivent faire l’objet d’une surveillance étroite afin d’éviter des défaillances et des temps d’arrêt coûteux.

Pour les équipements à rotation lente, la technologie des ultrasons est apparue comme la solution idéale pour la surveillance de l’état des roulements. Les ultrasons ont été choisis en raison de leur fiabilité pour la surveillance des roulements dont la vitesse de rotation est inférieure à 120 tr/min. En outre, cette technologie s’est avérée efficace pour détecter les fuites d’air comprimé et de vide, qui pourraient entraîner des pertes d’énergie et des inefficacités opérationnelles.

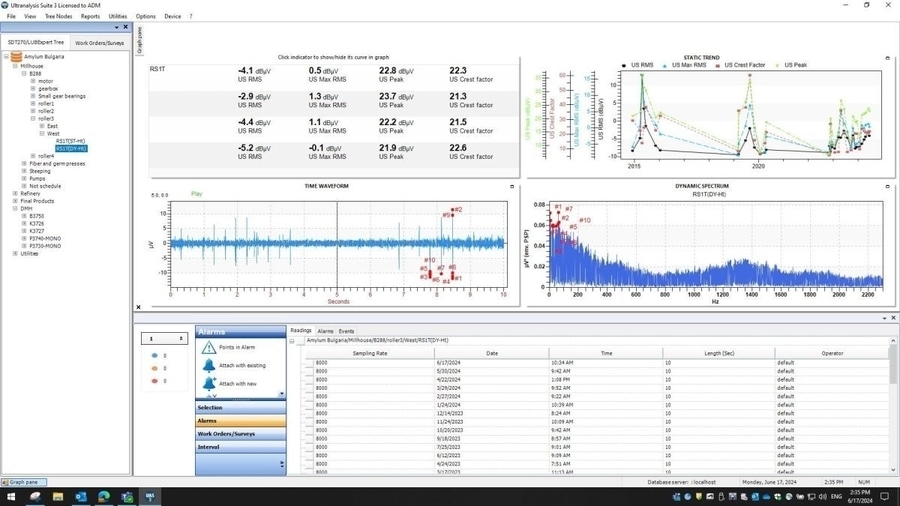

Pour soutenir la mise en œuvre de cette technologie, ils ont investi dans un outil à ultrasons de SDT Ultrasound Solutions, le SDT270, et installé le logiciel Ultranalysis Suite 3 (UAS3) qui l’accompagne. Une base de données complète a été créée et un programme de surveillance de l’état des roulements a été mis en place, avec des tournées mensuelles pour inspecter l’état des roulements et détecter les fuites. Cette approche systématique leur a permis d’avoir une vision claire de l’état de leurs équipements et de prendre des mesures proactives lorsque cela s’avérait nécessaire.

S’appuyant sur leur expérience antérieure en matière de surveillance des vibrations, ils ont intégré en douceur le programme de surveillance des conditions par ultrasons. Cette transition leur a permis de capitaliser sur leurs connaissances existantes tout en mettant en œuvre la nouvelle technologie.

Au début du programme, ils ont détecté des dommages dans le roulement du rouleau de support de l’un de leurs séchoirs. Grâce à la détection précoce fournie par les ultrasons, ils ont pu continuer à surveiller le roulement et planifier les réparations nécessaires des mois à l’avance, évitant ainsi un arrêt inattendu.

Le suivi précis de chaque activité était essentiel pour mesurer l’efficacité du programme de maintenance prévisionnelle. Grâce à des efforts de surveillance diligents, ils ont réussi à prévenir plusieurs défaillances majeures de leurs roulements à rotation lente. Cette approche proactive a permis à l’entreprise d’éviter des coûts de réparation importants et des temps d’arrêt prolongés qui auraient gravement affecté la production.

Image montrant les résultats de la surveillance et l'évolution des données.

Pour chaque panne évitée, ils calculent les économies de coûts associées et présentent ces résultats à la direction de l’usine. Ce rapport transparent met non seulement en évidence la valeur du programme de maintenance prévisionnelle, mais garantit également que les avantages financiers sont clairement compris et appréciés dans l’ensemble de l’organisation.

Au fur et à mesure que le programme prenait de l’ampleur, l’entreprise a mis au point un système permettant d’enregistrer tous les problèmes détectés et d’estimer le délai des réparations nécessaires. En suivant les coûts des pannes évitées, ils ont calculé avec précision le retour sur investissement (ROI) de la technologie à ultrasons. Une fois l’investissement récupéré, ce succès a été communiqué à la direction, mettant en évidence la prudence financière du programme.

Chaque année, ils rédigeront un rapport détaillant toutes les pertes évitées grâce au programme de maintenance prévisionnelle. Cet avantage cumulatif est mesuré par rapport à une valeur d’écart définie et, une fois ce seuil atteint, il est célébré comme une réalisation importante. La communication continue de ces succès renforcera la valeur du programme et en fera une partie intégrante de la stratégie de maintenance.

Conclusion

La mise en œuvre de la technologie des ultrasons chez ADM Razgrad a été un succès retentissant. En se concentrant sur les machines critiques, en développant un programme de surveillance solide et en communiquant régulièrement leurs résultats, ils ont non seulement amélioré la fiabilité de nos équipements, mais aussi réduit de manière significative les coûts opérationnels. Cette réussite souligne la puissance de la maintenance prédictive et l’importance d’investir dans la bonne technologie pour préserver l’avenir de leurs opérations.

Auteurs : Gauthier Ghislain, Emil Georgiev et Yanko Yordanov (ADM Razgrad)