Voir la traduction automatique

Ceci est une traduction automatique. Pour voir le texte original en anglais cliquez ici

#Tendances produits

Détection des fuites d'air comprimé et de gaz à l'aide du SDT340 : une solution économique pour l'efficacité industrielle

L'air comprimé est essentiel aux opérations industrielles, car il alimente les outils pneumatiques, les systèmes d'automatisation et divers processus dans de nombreux secteurs.

Sa fiabilité, sa facilité d'utilisation et son adaptabilité en font la quatrième source d'énergie la plus utilisée dans l'industrie, après l'électricité, le gaz naturel et l'eau. Cependant, la production d'air comprimé n'est pas aussi efficace qu'il n'y paraît. En fait, il s'agit de l'une des ressources les plus énergivores en milieu industriel, qui consomme une part importante de l'électricité d'une installation.

Le coût réel de l'air comprimé

Si la plupart des industries reconnaissent la valeur de l'air comprimé, peu d'entre elles en comprennent les coûts cachés. En moyenne, l'air comprimé représente 13 % de la consommation d'électricité industrielle dans des pays comme la France, avec des chiffres similaires dans le monde entier. Mais ce qui est surprenant, c'est que plus de 90 % de l'énergie électrique utilisée pour la compression de l'air est perdue, principalement sous forme de chaleur, ce qui ne laisse que 8 à 10 % de l'énergie pour effectuer un travail mécanique utile. Le reste est tout simplement gaspillé.

Pour les installations qui font fonctionner les compresseurs 6 000 à 8 000 heures par an, la consommation d'énergie peut représenter jusqu'à 80 % du coût total de la production d'air comprimé sur cinq ans. Quand on sait qu'il faut 200 Wh pour produire un mètre cube d'air comprimé à 7 bars, on comprend pourquoi les inefficacités telles que les fuites sont si coûteuses.

Le drain caché

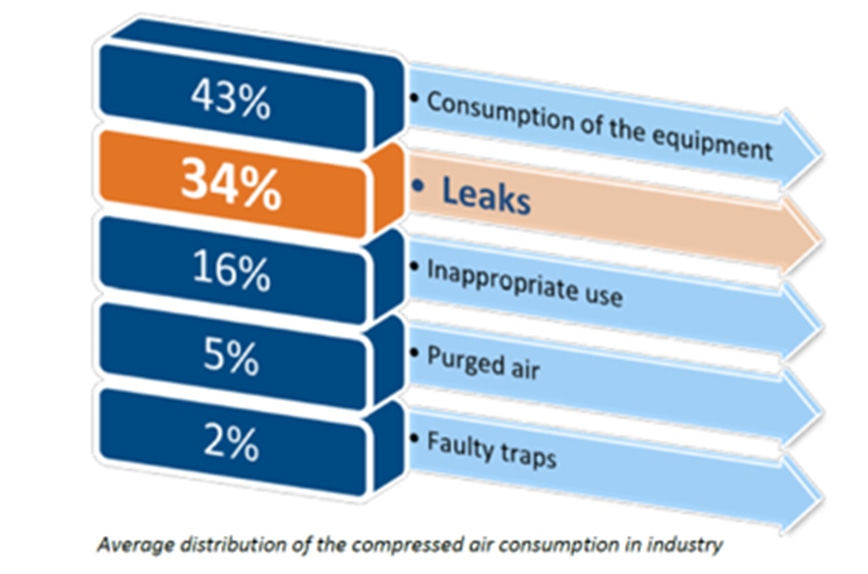

L'un des principaux facteurs d'inefficacité est la présence de fuites dans le système d'air comprimé. Bien que les fuites ne posent généralement pas de risques pour la sécurité et ne perturbent pas directement la production, elles constituent une source majeure de gaspillage d'énergie. En moyenne, 30 à 40 % de la production d'air comprimé est perdue à cause des fuites. Dans certains cas, ce chiffre peut être encore plus élevé. Au niveau mondial, le taux de fuite moyen est estimé à 34 %. Cela signifie qu'un compresseur sur trois dans une installation pourrait fonctionner uniquement pour fournir l'air perdu à cause des fuites - un gaspillage inacceptable d'énergie et d'argent.

Les fuites étant inodores, invisibles et souvent inaudibles dans les environnements industriels bruyants, elles passent souvent inaperçues. Mais l'impact financier de ces fuites est considérable. Non seulement elles contribuent à la montée en flèche des coûts énergétiques, mais elles augmentent également l'usure des compresseurs, ce qui entraîne une maintenance plus fréquente et une réduction de la durée de vie des équipements.

SDT340 : la solution aux fuites d'air comprimé

Le détecteur à ultrasons SDT340 est un outil puissant conçu pour résoudre ce problème coûteux. Grâce à la technologie avancée des ultrasons, le SDT340 permet aux équipes de maintenance de détecter et de localiser les fuites avec précision, même dans des environnements difficiles. Voici comment il fonctionne :

Détection par ultrasons : Les fuites génèrent des signaux ultrasonores en raison de la turbulence de l'air ou du gaz qui s'échappe par une petite ouverture. Bien que ces signaux soient hors de portée de l'ouïe humaine, le SDT340 peut les détecter et les convertir en fréquences audibles grâce à la technologie hétérodyne. Les techniciens peuvent ainsi entendre et localiser des fuites qui, autrement, passeraient inaperçues.

Fonctionnalités conviviales : Le SDT340 est équipé d'une interface intuitive, d'écouteurs Bluetooth et d'une intégration logicielle facile à naviguer avec Ultranalysis® Suite 3 (UAS3). Il est donc facile à utiliser sur le terrain et fournit des données et des images en temps réel qui guident les techniciens vers l'emplacement exact des fuites.

Précision du point de vue de la localisation : Contrairement aux méthodes traditionnelles de détection des fuites, telles que l'utilisation d'eau savonneuse ou l'écoute de sifflements pendant les arrêts de production, le SDT340 offre une détection précise et efficace dans les environnements réels. Il peut identifier des fuites de toutes tailles et de toutes pressions, garantissant ainsi que même les plus petites fuites d'air sont localisées et traitées.

Polyvalence : Au-delà de l'air comprimé, le SDT340 est capable de détecter des fuites de gaz, des problèmes de purgeurs de vapeur et des problèmes dans les systèmes hydrauliques et pneumatiques, ce qui en fait un outil polyvalent pour la stratégie de maintenance conditionnelle de n'importe quelle usine.

Un retour sur investissement immédiat : Pourquoi la détection des fuites est une priorité

L'identification et la réparation des fuites d'air comprimé constituent l'une des stratégies les plus rentables pour améliorer l'efficacité énergétique en milieu industriel. Contrairement à d'autres mesures d'optimisation, telles que l'installation de commandes à vitesse variable ou la modernisation de l'équipement, la détection des fuites ne nécessite qu'un investissement minime et offre un rendement immédiat.

La formation d'une équipe de maintenance à l'utilisation du SDT340 ne prend que quelques heures, après quoi la détection des fuites peut être intégrée dans les routines de maintenance régulières. Le résultat est souvent une réduction drastique de la consommation d'énergie, les usines économisant des milliers, voire des dizaines de milliers d'euros par an en réparant des fuites qui n'avaient pas été détectées auparavant.

Combien pouvez-vous économiser ?

Pour mettre les économies en perspective, il faut savoir que la production d'un mètre cube d'air comprimé à 7 bars consomme 200 Wh d'électricité. En connaissant la consommation moyenne d'air de votre installation, le nombre d'heures de fonctionnement par an et le coût du kWh, vous pouvez estimer la quantité d'énergie gaspillée à cause des fuites. Par exemple, une installation qui consomme beaucoup d'air comprimé peut découvrir qu'elle perd des dizaines de milliers de mètres cubes d'air par an à cause des fuites, ce qui se traduit par des coûts énergétiques importants.

Même les petites fuites peuvent avoir un impact majeur. Un simple trou de 3 mm dans un tuyau d'air comprimé peut coûter à une installation plus de 1 000 euros par an en énergie gaspillée. Si l'on multiplie ce chiffre par plusieurs fuites dans un grand système, les économies potentielles liées à la détection et à la réparation des fuites s'accumulent rapidement.

La cerise verte sur le gâteau

Outre les avantages financiers liés à la détection et à la réparation des fuites d'air comprimé et de gaz, l'utilisation du SDT340 contribue de manière significative aux efforts de développement durable. En minimisant le gaspillage d'énergie lié aux fuites, les industries peuvent réduire leur empreinte carbone et leurs émissions de gaz à effet de serre. Les systèmes d'air comprimé étant gourmands en énergie, l'optimisation de leur efficacité grâce à la détection des fuites par ultrasons permet non seulement d'économiser de l'argent, mais aussi d'aider les installations à mener des activités plus vertes et plus respectueuses de l'environnement. La mise en œuvre de stratégies de maintenance proactives comme celles-ci joue un rôle essentiel dans le développement durable à long terme et dans le soutien des efforts mondiaux de lutte contre le changement climatique.

Un outil complet pour optimiser les systèmes d'air comprimé

La détection des fuites n'est qu'une partie de l'optimisation des systèmes d'air comprimé, mais c'est une étape cruciale. Outre la détection des fuites, le SDT340 offre des outils pour la surveillance de l'état des vannes, le test des purgeurs de vapeur et l'analyse des systèmes hydrauliques, ce qui permet de s'assurer que toutes les parties du système fonctionnent efficacement.

La technologie des ultrasons étant très efficace pour détecter les turbulences et les frottements des fluides, que ce soit dans des systèmes à air, à gaz ou à liquide, le SDT340 offre une solution multidimensionnelle aux équipes de maintenance. La fonction de haute résolution du signal (HSR) améliore la sensibilité de l'appareil, ce qui le rend idéal pour identifier les plus petites anomalies dans les systèmes pressurisés.

Une norme industrielle

Les méthodes traditionnelles de détection des fuites, telles que l'utilisation d'eau savonneuse, demandent beaucoup de travail, de temps et sont souvent inefficaces dans les grandes usines complexes. Les capteurs à ultrasons utilisés avec le SDT340 sont toutefois reconnus comme la norme industrielle en matière de détection des fuites, car ils fournissent des résultats rapides et fiables dans différents contextes. Qu'il s'agisse d'inspecter des zones difficiles d'accès ou de surveiller de grandes installations, la conception robuste et les capteurs adaptables du SDT340 en font la solution de choix pour la détection des fuites.

Économisez dès aujourd'hui avec le SDT340

L'air comprimé est une ressource précieuse, mais sa production énergivore fait des fuites un gaspillage inacceptable. Avec le détecteur à ultrasons SDT340, la détection et la réparation des fuites n'ont jamais été aussi faciles et efficaces. En intégrant la détection des fuites à votre routine de maintenance régulière, vous pouvez réduire considérablement le gaspillage d'énergie, améliorer l'efficacité du système et prolonger la durée de vie de votre équipement.