Voir la traduction automatique

Ceci est une traduction automatique. Pour voir le texte original en anglais cliquez ici

#Actualités du secteur

Impact de l'imageur acoustique CRYSOUND sur la détection des fuites d'air comprimé

L'air comprimé, force polyvalente de l'industrie, alimente les outils, automatise la fabrication et propulse diverses machines.

Quatrième service public le plus important, avec l'électricité, l'eau et le gaz, son omniprésence s'accompagne de coûts énergétiques élevés, ce qui en fait le consommateur le plus vorace.

En effet, lorsqu'on investit dans un système de compression d'air, à peine 25 % sont consacrés à l'installation initiale, tandis que 75 % sont consacrés à l'énergie nécessaire à la compression de l'air. Une question cruciale se pose alors : comment y remédier et pourquoi l'échographie serait-elle l'outil de choix pour détecter les fuites dans les systèmes d'air comprimé ?

Les ultrasons sont particulièrement efficaces pour détecter les frottements, les impacts ou les turbulences. Lorsque l'air comprimé s'échappe par une fuite, il génère un flux turbulent et un sifflement à haute fréquence. Audible dans un silence quasi total, ce sifflement est souvent perdu dans le brouhaha des ateliers de production. Bien qu'il existe d'autres techniques, comme le test à l'eau savonneuse, les ultrasons constituent une solution plus propre et plus efficace pour détecter rapidement et efficacement les fuites d'air.

Voyons pourquoi il est impératif que chaque usine adopte un programme de gestion des fuites d'air comprimé. L'objectif est clair : zéro blessure, zéro temps d'arrêt et zéro déchet. Bien qu'il ne soit qu'une pièce du puzzle d'un plan de maintenance prédictive complet, un programme de gestion des fuites joue un rôle essentiel dans la réduction significative, voire l'élimination, du gaspillage d'air comprimé. Les répercussions des pénuries d'air comprimé vont au-delà des désagréments ; elles entravent la vitesse de production et compromettent la qualité des produits. Les usines qui adoptent ces pratiques constatent non seulement des améliorations dans ces domaines, mais aussi un impact positif sur leurs résultats.

Parmi les initiatives de fiabilité, les campagnes de détection des fuites programmées et planifiées dans le cadre d'un programme de gestion des fuites d'air comprimé se distinguent par le retour sur investissement le plus rapide. C'est la première étape logique du parcours de fiabilité d'une usine, qui permet de réaliser des économies tangibles en termes de temps d'arrêt et de consommation d'énergie.

Les raisons pour lesquelles un système d'air comprimé qui fuit n'est pas toujours une priorité pour le personnel de maintenance :

Certains n'associent pas l'air comprimé à une consommation d'énergie importante.

Les techniciens de maintenance ne connaissent peut-être pas tous les moyens les plus rapides et les plus faciles de localiser les fuites d'air comprimé.

Les équipes de maintenance peuvent hésiter à utiliser des détecteurs à ultrasons par crainte du temps et des efforts nécessaires à l'identification et à la réparation des fuites.

Par essence, un système qui fuit compromet la demande de production, épuise les ressources et contribue à des émissions inutiles de gaz à effet de serre, qui ont toutes un impact négatif sur notre environnement.

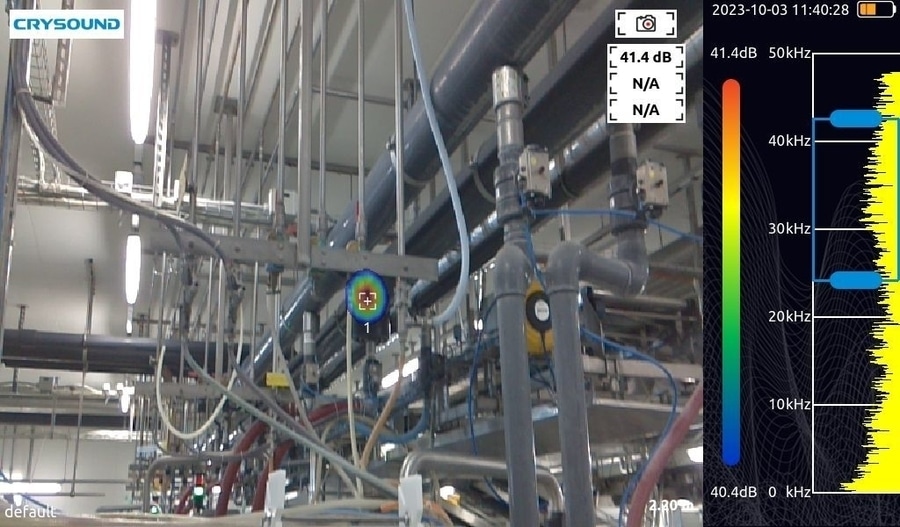

L'imageur acoustique CRYSOUND change la donne en matière de détection des fuites d'air comprimé. Capable de localiser avec précision des fuites jusqu'à 120 mètres de distance, CRYSOUND est doté de 128 capteurs MEMS de pointe pour une détection ultra-sensible des fuites d'air comprimé. Ses capacités s'étendent à la couverture de vastes distances et à l'affichage de la distance exacte du défaut sur l'écran de la caméra.

Dans les environnements industriels bruyants, la fonction de mise au point de l'imageur acoustique CRYSOUND élimine les bruits ambiants et les interférences, ce qui permet aux utilisateurs de se concentrer sur leur tâche. La capacité de la caméra à détecter les moindres variations sonores garantit une identification précise des sources de fuite.

Mais l'innovation ne s'arrête pas à la détection. SDT Ultrasound Solutions propose également LEAKReporter, un système de gestion complet qui offre une plate-forme gratuite pour faciliter l'établissement de rapports. En insérant simplement les photos prises par l'imageur CRYSOUND dans l'application LEAKReporter ou le CMS, les utilisateurs peuvent documenter efficacement leurs découvertes et suivre leurs initiatives pour contribuer à un environnement plus durable.

En effet, grâce à cet outil, le signalement et la documentation des fuites deviennent un processus transparent. En gros, cela fonctionne comme suit :

Créez une enquête et inspectez minutieusement votre usine à la recherche de fuites.

Documentez vos découvertes à l'aide de photos et saisissez les relevés ultrasoniques.

Utilisez les mesures pour estimer l'impact des fuites sur les coûts.

Synchronisez votre enquête avec le navigateur web.

Générez des rapports complets et partagez vos résultats avec l'ensemble de votre organisation.

Quelques chiffres pour illustrer l'utilité de la combinaison de l'imageur CRYSOUND et du LEAKReporter :

Au cours des six dernières années, l'application LEAKReporter a facilité la collecte de données provenant de 15 050 enquêtes de détection de fuites. Parmi les 5 243 utilisateurs, un grand total de 189 485 fuites ont été identifiées avec succès. L'application a permis d'estimer à 2 188 976 114 euros les pertes potentielles résultant de ces fuites si elles ne sont pas réparées. Sur ce total, 32 235 fuites ont été réparées avec succès, ce qui a permis de réaliser des économies considérables de 99 771 976 €.

Lorsque l'on est confronté à de tels chiffres, on commence à se poser des questions. L'imageur acoustique CRYSOUND, associé au LEAKReporter, est un duo indispensable dans la quête d'efficacité, d'économies et de durabilité dans le paysage industriel. Grâce à sa technologie de pointe, à son système de rapport intuitif et à son important retour sur investissement, il permet non seulement de résoudre le problème urgent des fuites d'air comprimé, mais aussi de propulser les usines vers un avenir plus fiable et plus respectueux de l'environnement.