Voir la traduction automatique

Ceci est une traduction automatique. Pour voir le texte original en anglais cliquez ici

#Actualités du secteur

"ONA, l'expérience et l'étendue de l'offre la plus large du marché"

La spécialisation d'ONA en tant que fabricant de grandes machines d'électroérosion est le résultat de l'évolution naturelle et de l'engagement stratégique de l'entreprise. C'est ce que souligne le directeur de projet d'ONA, Pedro Echenagusia, dans cette interview intéressante.

Cette spécialisation a valu à l'entreprise une reconnaissance internationale et l'a positionnée comme l'un des principaux fabricants mondiaux de ce type de machine, qui prend de plus en plus d'importance en raison de ses avantages majeurs par rapport aux autres techniques d'usinage traditionnelles telles que le brochage et le fraisage.

Tout au long de son parcours dans la fabrication de ce type d'équipement, ONA a connu de grands succès et a surmonté de nombreuses difficultés, s'efforçant de répondre aux nouveaux besoins des clients et perfectionnant la structure et les performances de ses machines. Aujourd'hui, elle continue à aller de l'avant, en se concentrant sur un objectif principal : "Améliorer la satisfaction des clients et renforcer les relations avec eux".

QUESTION. Que sont les grandes machines ? Que sont les grandes machines ?

REPONSE. Dans le cas des équipements d'électroérosion par enfonçage, nos modèles sont les IRIS7, 8, 9 et 10, des machines avec un déplacement de l'axe X à partir de 1000 mm ; et dans le cas des équipements d'électroérosion par fil, nos modèles sont les AV60, 80, 100 et 130, des machines avec un déplacement de l'axe X à partir de 800 mm.

Q. Chaque version de grande machine présente différentes configurations modulaires en fonction des trajectoires des axes X, Y et Z. Il existe, par exemple, 20 configurations différentes possibles pour la machine ONA IRIS7. Comment une entreprise peut-elle savoir si elle doit opter pour tel ou tel modèle ou configuration au sein d'une même gamme de grandes machines ? Est-ce seulement une question de taille de pièce ? ONA conseille-t-elle ses clients à ce sujet ?

A. La taille de la pièce à fabriquer est ce qui définit les principales caractéristiques du modèle à utiliser pour l'usinage de la pièce : trajectoires des axes de la machine, dimensions du bac de travail, distance minimale entre la table de travail et la broche, etc. Le client lui-même, en fonction du type de pièces à usiner, peut définir les principales caractéristiques de la machine dont il a besoin et choisir la configuration souhaitée parmi les nombreuses que nous proposons pour chaque modèle. ONA fournit au client des conseils supplémentaires sur le choix des accessoires complémentaires qui peuvent être inclus. C'est le type d'informations que nous donnons à nos clients, car il est parfois nécessaire d'apporter des modifications aux changeurs d'électrodes afin de les adapter au type d'électrodes ou d'outils de serrage des électrodes utilisés par le client. Il arrive également que la machine doive être adaptée à l'espace disponible chez le client, ce qui signifie que certains éléments périphériques (filtre, générateur ou changeur d'électrodes externe) doivent être repositionnés afin de faire rentrer l'ensemble dans l'espace disponible. Enfin, je tiens à souligner que nous recevons de plus en plus de demandes de conseils sur les avantages de l'utilisation de têtes jumelées dans le cas de machines d'électroérosion par enfonçage.

Q. Pour quels types d'applications/pièces et dans quelles industries les grandes machines d'électroérosion par enfonçage et de découpe à fil d'ONA sont-elles généralement utilisées ?

A. Dans le cas spécifique des grandes machines d'électroérosion par enfonçage, le principal secteur client est la fabrication de moules d'injection plastique pour les pièces extérieures des véhicules, comme les pare-chocs, ou les pièces intérieures, comme les tableaux de bord ou les portes. Dans une moindre mesure, au sein de l'industrie automobile, la fabrication de moules d'injection en aluminium et en zamak est également importante, tant pour les pièces structurelles du châssis du véhicule que pour les pièces du moteur (carters, boîtes de vitesses, etc.).

Parmi les autres secteurs clients importants, citons la fabrication de composants de turbines pour la production d'électricité, ainsi que de composants de turbomachines utilisés dans l'extraction, la compression et la distribution du gaz.

Q. Les machines d'enfonçage IRIS10 et de découpe à fil AV130 sont les plus grandes machines d'électroérosion du marché. Quelles caractéristiques principales mettriez-vous en avant pour chacune d'entre elles en termes de besoins des entreprises/clients ?

A. L'IRIS10 dispose d'une grande trajectoire sur l'axe Y pouvant atteindre 1500 mm, qui peut être étendue de ±250 mm si une table à indexation rotative à extension horizontale de 250 mm de long est incorporée à la tête.

Quant à l'AV130, je soulignerais la combinaison des axes Y-Z, qui atteignent des trajectoires de 1300 x 800 mm. Aucune autre machine d'électroérosion à fil sur le marché n'offre une combinaison de trajectoires aussi étendue.

Q. La machine à enfoncer IRIS 10 peut traiter des pièces allant jusqu'à 25 tonnes, et le modèle de découpe à fil AV130 peut traiter des pièces allant jusqu'à 10 tonnes. Quelles sont les applications pour lesquelles des pièces aussi grandes sont utilisées ?

A. Dans le cas des machines IRIS10 et AV130, ces pièces sont fabriquées pour de grands moules d'injection plastique. Bien que l'AV130 ait une capacité de charge maximale standard de 10 tonnes, il est possible de renforcer la structure et la table de travail de la machine pour porter cette capacité à 25 tonnes.

Q. Quels avantages ces grandes machines d'électroérosion offrent-elles par rapport aux techniques d'usinage plus traditionnelles telles que le brochage et le fraisage ?

A. Dans le cas des machines d'électroérosion à fil, je soulignerais trois avantages majeurs par rapport au brochage. Premièrement, le coût d'investissement lui-même, qui est bien inférieur à celui des machines de brochage. Deuxièmement, la polyvalence offerte par les machines de découpe à fil par rapport aux machines de brochage. Sur une machine à découper le fil, le profil de la pièce à découper peut être facilement modifié, puisque l'outil de coupe est le fil, qui est un consommable standard. En revanche, sur les brocheuses, la modification du profil de la pièce à découper nécessite un changement d'outils de coupe (broches). Ces outils sont très coûteux et doivent être conçus et fabriqués sur mesure pour la pièce finale à usiner. Enfin, il convient également de souligner les faibles coûts d'installation d'une machine d'électroérosion à fil par rapport à ceux d'une grande machine de brochage ou de fraisage.

Q. ONA est-il le seul fournisseur au monde de grandes machines ? Qu'est-ce qui rend les machines d'ONA spéciales ou différentes de celles de vos concurrents ?

A. Outre ONA, il existe d'autres fabricants. Mais ONA est sans aucun doute le fournisseur qui offre la gamme la plus étendue de grandes machines EDM sur le marché, et aussi celui qui a la plus longue expérience dans la fabrication de ce type de machines.

Dès le milieu des années 80, ONA était déjà un précurseur dans la fabrication de grandes machines d'électroérosion par enfonçage avec une structure de type portique. Nous avons également été des pionniers dans la technologie de l'électroérosion à fil. Un exemple en est la présentation de la plus grande machine d'électroérosion à fil jamais lancée au salon EMO de Paris en 1999 : l'ONA Arion K1000, avec des trajectoires X-Y-Z de 1500 x 1000 x 600 mm. Dans une certaine mesure, cette année-là a marqué le coup d'envoi de l'industrialisation des grandes machines d'électroérosion à fil, et aujourd'hui, il est courant pour la plupart des fabricants d'avoir dans leur portefeuille des machines d'électroérosion à fil avec une course en Z de 600 mm. Un produit qui, il y a 23 ans, n'était commercialisé que par ONA.

Q. ONA a commencé par commercialiser des machines standard, puis elle a dû s'adapter aux besoins du marché et a opté pour des machines avec une structure de portique à double tête, et enfin, il y a 25 ans, les machines à double tête ont été introduites pour la première fois, et elles ont été constamment améliorées depuis. Comment vous rappelez-vous cette progression ? La spécialisation d'ONA dans les grandes machines et les solutions spécifiques est-elle venue naturellement ou s'agissait-il (et s'agit-il toujours) d'un mouvement stratégique de l'entreprise ?

A. La spécialisation est venue en même temps, à la fois naturellement et comme un mouvement stratégique de l'entreprise. D'une part, ce sont les clients eux-mêmes qui nous ont demandé de développer des machines toujours plus grandes et plus complexes. D'autre part, ONA s'est également engagée à mettre en œuvre ce type de solution car la structure de notre entreprise nous permet d'être plus polyvalents et compétitifs par rapport à la plupart de nos concurrents dans ce domaine.

Quant à l'évolution de notre entreprise, je dirais qu'elle a été très rapide, tout comme l'est le développement actuel de notre technologie. Quelques années après le lancement de la première machine d'électroérosion à portique, nous avions déjà développé une gamme complète avec plusieurs modèles de différentes tailles couvrant une gamme de capacités de charge d'électrodes allant de 500 kg à 3000 kg, y compris des modèles à double tête. Tout ce processus s'est déroulé du milieu des années 1980 au milieu des années 1990. C'est à cette époque que s'est produit un changement majeur dans la fabrication des moules d'injection plastique, avec la mise en œuvre généralisée du fraisage à grande vitesse. L'utilisation de grandes électrodes qui assuraient auparavant la majeure partie de l'usinage des moules a été abandonnée au profit d'électrodes plus petites pour l'usinage des rainures et des cavités difficiles à usiner par fraisage. Ce changement de tendance a conduit ONA à repenser la structure mécanique des grandes machines à enfoncer les moules, car les machines n'avaient plus besoin d'avoir une structure de portique lourde. Bien que cette structure soit adaptée au travail avec des électrodes lourdes, elle n'était pas la meilleure solution pour une précision de positionnement optimale. Au milieu des années 1990, le développement de la nouvelle génération de grandes machines d'enfonçage de moules avec une structure plus légère et plus précise de type RAM a commencé. C'est ce type de structure que nous utilisons encore aujourd'hui.

Q. Qu'est-ce qui vous plaît le plus dans le fait d'être une entreprise spécialisée dans les grandes machines et les solutions d'électroérosion dédiées ?

A. Cela signifie une relation plus étroite avec le client, ce qui, dans de nombreux cas, augmente le niveau de fidélité du client par rapport aux clients qui achètent des machines standard.

P. Quelle est la chose la plus difficile ?

A. Les solutions spéciales exigent un haut niveau de communication avec le client et les différences culturelles, qui existent parfois entre des entreprises de différents pays ou continents, peuvent entraîner des complications plus importantes que lors de la vente de machines standard.

Q. En tant que directeur de projet d'ONA, quel est, selon vous, le projet le plus singulier (en termes de différence, de complexité, de pertinence) que vous ayez eu à superviser au fil des ans ?

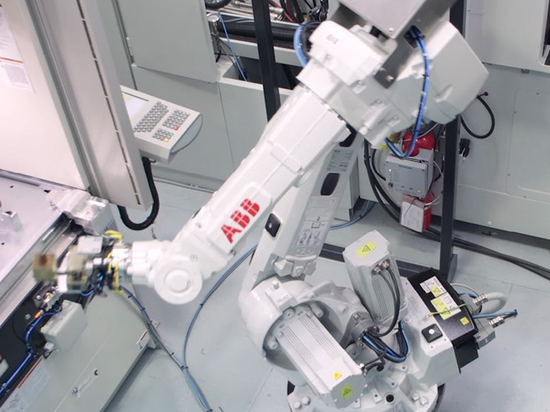

A. R : Si je devais en choisir un, je dirais Concours Technologies, car je considère qu'il s'agit du projet de grande machine le plus avancé en termes d'automatisation et de personnalisation. Il s'agissait d'une machine à double tête TQX10 adaptée aux besoins du client, comprenant deux robots de changement d'électrode et entièrement intégrée au logiciel de gestion de la production du client.

Q. Comment voyez-vous ONA EDM dans 25 ans, lorsque, si tout va bien, elle aura un siècle d'existence ?

A. J'imagine que nous serons toujours les mêmes qu'aujourd'hui : une entreprise axée sur l'amélioration de la satisfaction des clients et le renforcement des relations avec eux. Si nous regardons qui sont nos clients actuels, nous pouvons voir que beaucoup d'entre eux étaient déjà clients il y a des décennies, donc j'espère que dans 25 ans, ils nous feront encore confiance, et que nous serons capables de gagner la confiance de ces nouveaux clients qui doivent encore apprendre à connaître notre entreprise au cours des prochaines années.