Voir la traduction automatique

Ceci est une traduction automatique. Pour voir le texte original en anglais cliquez ici

#Actualités du secteur

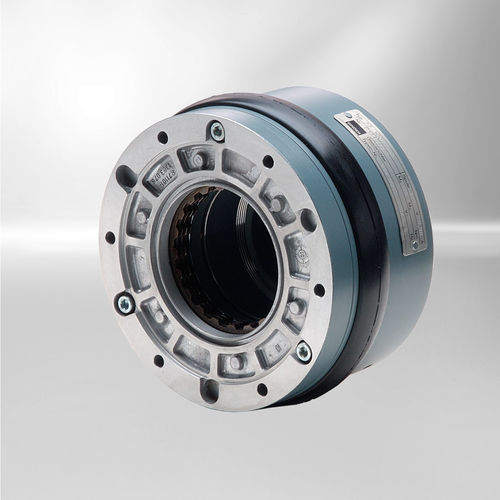

Succès rapide des projets grâce à des prototypes de freins

KENDRION pose des jalons dans la construction de prototypes pour des solutions d'entraînement individuelles

Le prototypage joue un rôle central dans les activités de projet de KENDRION. Des conceptions sur mesure avec un niveau élevé d'intégration verticale et des possibilités d'essais complets dans des conditions réelles garantissent que chaque frein intégré s'harmonise parfaitement avec les spécifications de l'application et la géométrie du moteur électrique. La longue expérience des spécialistes du freinage de Villingen-Schwenningen garantit une mise en œuvre rapide, flexible et de haute qualité de la solution d'entraînement spécifique au client.

La flexibilité, la ponctualité et la qualité sont des facteurs déterminants pour la construction de prototypes. Avec une équipe de quatre spécialistes, un grand parc de machines et son propre laboratoire d'essais, KENDRION est bien placé à cet égard. "La construction de prototypes est la clé de la réussite de nos projets", explique Bernd Fürst, responsable du département Prototypage et laboratoire chez KENDRION. "Dans le domaine des projets, nous devons adapter nos freins aux besoins spécifiques de nos clients. Notre gamme de services s'étend de la consultation et de la planification à la conception et à la production de prototypes, ainsi qu'à diverses procédures d'essai. Au final, le client peut utiliser le prototype que nous fabriquons comme un produit de série

Les experts en freinage de KENDRION s'attachent tout particulièrement à soutenir et à accélérer de manière optimale l'avancement du projet de l'utilisateur. C'est pourquoi le développement et l'adaptation des prototypes sont réalisés en étroite collaboration avec le client. "Le plus souvent, nous produisons dès le départ un frein proche de la production en série, que le client peut rapidement utiliser pour les premiers tests et essais", décrit Bernd Fürst. "Grâce à la grande profondeur de fabrication des prototypes et à un stock important de matériaux, nous sommes en mesure de produire des prototypes de nos freins à ressorts à manque de courant et de nos freins à aimants permanents presque entièrement en interne. Ainsi, nous pouvons rapidement mettre en œuvre les demandes de modification du client et offrir une solution de freinage optimisée individuellement dans les plus brefs délais."

Construction de prototypes et laboratoire d'essais - une combinaison parfaite

Un autre facteur d'accélération du processus de développement est le laboratoire d'essai interne, où les prototypes de freins peuvent être testés dans des conditions réelles en ce qui concerne les fonctions, la durée de vie et la compatibilité électromagnétique, entre autres aspects. "Nous offrons à nos clients la possibilité d'accompagner la phase de prototypage et, plus tard, la phase de production avec tous les tests nécessaires, pour finalement livrer un produit qualifié sur le marché", explique Bernd Fürst. "La procédure d'essai est menée en étroite collaboration avec le client, ce qui le décharge de la charge des essais en interne et lui permet de s'appuyer sur les résultats de nos essais