Voir la traduction automatique

Ceci est une traduction automatique. Pour voir le texte original en anglais cliquez ici

#Actualités du secteur

Types de processus d'usinage

10 types de base

L'usinage est un processus de fabrication soustractive qui façonne et finit une pièce en lui enlevant de la matière. Il comprend principalement dix types d'usinage : le fraisage, le tournage, le perçage, la rectification, le rabotage, le sciage, le brochage, la découpe au laser, l'usinage par décharge électrique (EDM) et l'usinage électrochimique (ECM).

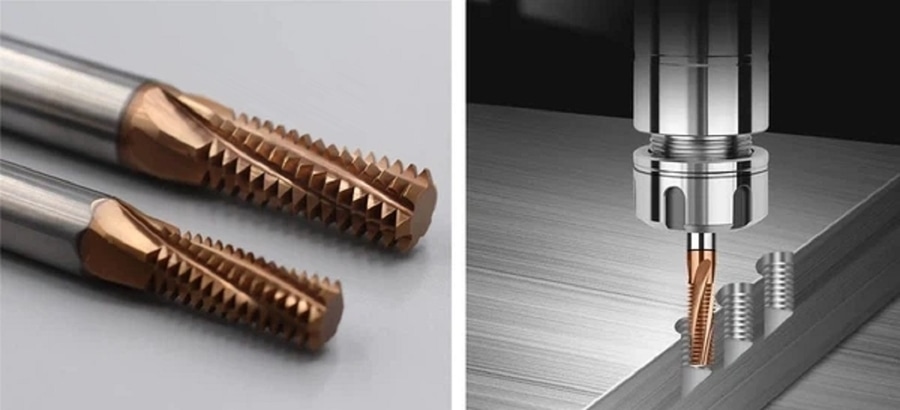

1. Le fraisage est un procédé de fabrication soustractive typique utilisé pour façonner des matériaux solides en enlevant l'excès de matière à l'aide d'outils rotatifs. Il implique l'utilisation d'un outil de coupe appelé fraise, qui possède plusieurs arêtes de coupe.

2. Le tournage est une opération d'usinage de base utilisée pour fabriquer des pièces cylindriques en enlevant de la matière à la surface de la pièce à l'aide d'outils de coupe. Ce processus est généralement réalisé sur un tour. Pendant l'usinage, la pièce est serrée et tournée à une vitesse contrôlée tandis que l'outil de coupe maintenu en place se déplace parallèlement à l'axe de rotation.

3. Le perçage est la méthode de traitement des trous la plus courante, qui consiste à former un trou en faisant tourner un foret sur la pièce et en appliquant une pression. Les forets sont des outils de coupe utilisés pour percer des trous. Les types les plus courants sont les forets hélicoïdaux, les forets centraux et les forets pour trous profonds. Ces outils sont généralement fabriqués en acier rapide pour assurer une vitesse de coupe et une durabilité adéquates.

4. La rectification est le processus qui consiste à utiliser des abrasifs pour enlever de la matière de la surface d'une pièce à usiner. Atteignant une précision d'usinage extrêmement élevée et capable de produire des pièces avec une rugosité de surface Ra≤0,1μm. La meule est le principal outil abrasif dans le processus de meulage. Lorsque les grains abrasifs à la surface de la meule entrent en contact avec la pièce, ils créent des micro-coupures dans le matériau. Modifier sa forme, sa taille ou son état de surface pour répondre à des exigences spécifiques.

5. Le rabotage est une méthode de coupe qui utilise une raboteuse pour produire un mouvement alternatif horizontal sur la pièce. Il est principalement utilisé pour façonner les caractéristiques externes des pièces, notamment les biseaux, les surfaces en escalier et les rainures. Grâce au rabotage, la précision du traitement peut atteindre IT10~IT8, la rugosité de la surface (Ra) peut atteindre 6,3~1,6um et la rectitude peut atteindre 0,04~0,12mm/m.

6. Le sciage est un processus d'usinage qui implique l'utilisation d'un outil de coupe denté ou cranté (généralement une lame de scie) pour couper le matériau et former une forme désirée ou une pièce individuelle. Traditionnellement, le sciage est associé à un enlèvement rapide de matière, souvent au détriment de la précision. Toutefois, la technologie moderne, en particulier le sciage à commande numérique, permet une coupe de haute précision avec un minimum de perte de matière.

7. Le brochage est une technologie de traitement qui utilise une machine à brocher (broche) pour former diverses surfaces internes et externes. Les broches sont généralement dotées d'une série de dents ou d'arêtes de coupe disposées de manière progressive. La surface est formée et traitée en une seule étape afin d'obtenir une grande précision de traitement. En raison de sa structure complexe, de ses coûts de fabrication élevés et de sa spécialisation, le brochage est principalement utilisé dans la production en grande série.

8. La découpe au laser ne fait pas appel à des outils de coupe physiques. Elle utilise un faisceau laser de haute densité pour faire fondre, brûler ou vaporiser directement les matériaux. Lorsque le faisceau se déplace sur le matériau, il crée une fente étroite et continue (généralement d'une largeur d'environ 0,1 mm), achevant ainsi la découpe ou la gravure du matériau.

9. L'usinage par décharge électrique (EDM) est un procédé d'usinage non traditionnel qui utilise la décharge électrique (étincelles) pour enlever de la matière d'une pièce. L'électroérosion n'est pas limitée par la dureté du matériau et ne convient qu'aux matériaux conducteurs. Il offre une très grande précision et est largement utilisé dans le domaine de la fabrication de moules.

10. L'usinage électrochimique (ECM) est une méthode de traitement non traditionnelle qui utilise des réactions électrochimiques pour traiter les matériaux métalliques. En exploitant l'action d'un milieu électrolytique et d'un courant électrique, il dissout les surfaces métalliques en contrôlant la densité du courant entre l'anode (pièce à usiner) et la cathode (outil).