#Actualités du secteur

Qu'est-ce que l'anodisation ? Et comment cela fonctionne?

Anodisation

L'anodisation est un procédé de traitement de surface spécialisé qui améliore la résistance à la corrosion, la résistance à l'usure et l'aspect des pièces métalliques, généralement en aluminium. Dans un contexte commercial, ce procédé est souvent essentiel pour améliorer la durée de vie des produits et leur attrait esthétique. Si vous travaillez dans le secteur de la fabrication de pièces métalliques sur mesure, la compréhension de l'anodisation peut vous apporter une perspective précieuse sur l'évolution du secteur.

# Qu'est-ce que l'anodisation ?

L'anodisation est un procédé électrochimique qui transforme la surface d'un métal en une finition d'oxyde anodique durable et résistante à la corrosion. Contrairement aux traitements de surface tels que la peinture ou le placage, l'anodisation est intégrée au métal sous-jacent, ce qui la rend très efficace pour améliorer ses propriétés.

Les origines de l'anodisation remontent au début du XXe siècle, lorsque Charles W. Watts a breveté le procédé aux États-Unis en 1923. À l'origine, le but premier de l'anodisation était d'améliorer la résistance à la corrosion dans les applications aéronautiques et marines. Toutefois, au fil des ans, le procédé a évolué et a trouvé diverses applications dans différents secteurs d'activité.

# Comment fonctionne l'anodisation de l'aluminium ?

Le processus apparemment très technique de l'anodisation n'est en fait pas très difficile. Avec le matériel et l'équipement adéquats, même les bricoleurs amateurs peuvent réaliser le processus d'anodisation chez eux.

À la base, l'anodisation est un processus qui utilise l'électricité pour créer une couche protectrice sur une pièce métallique. Ce processus peut être assimilé à une rouille contrôlée, qui profite en fait au métal. Dans une cellule électrolytique, la pièce, généralement en aluminium, sert d'anode, tandis qu'un matériau inerte, tel que l'alliage d'aluminium T-6063 ou d'autres matériaux conducteurs, sert de cathode.

Pendant l'anodisation, lorsqu'un courant électrique traverse le métal (généralement de l'aluminium), les atomes d'aluminium perdent des électrons et se transforment en ions d'aluminium. Ces ions se combinent ensuite avec l'oxygène présent dans l'électrolyte (généralement une solution acide) pour former une couche durable d'oxyde d'aluminium. Simultanément, les ions hydrogène de l'électrolyte gagnent des électrons à la cathode et se transforment en hydrogène gazeux. Grâce à ce processus électrochimique, une couche d'oxyde protectrice se forme sur la surface du métal, améliorant ainsi sa durabilité et son attrait esthétique.

■ Guide de l'anodisation étape par étape

Étape 1 : Prétraitement

La préparation est essentielle ; l'objectif est d'assurer une adhérence optimale de la couche d'oxyde. La pièce métallique est nettoyée afin d'éliminer toute huile ou graisse, puis soumise à un processus de décapage chimique. La gravure crée une finition mate sur la surface, jetant les bases d'une couche d'oxyde durable.

Étape 2 : Processus électrolytique et surveillance

Au cours de cette étape, la pièce métallique nettoyée est plongée dans un "bain" spécialisé rempli d'acide sulfurique. Relié à un courant électrique direct, ce courant déclenche une réaction électrochimique qui incite les ions oxygène de la solution à se lier à la surface du métal. Il en résulte la formation d'une couche d'oxyde solide et uniforme.

Les paramètres tels que la tension, le courant et le temps sont contrôlés en permanence, de même que la régulation de la température afin de gérer les caractéristiques de la couche d'oxyde, y compris sa porosité.

Étape 3 : Post-traitement

Une fois la couche d'oxyde formée avec succès, la pièce est retirée du bain électrolytique et rigoureusement rincée à l'eau distillée afin d'éliminer tout acide ou contaminant persistant.

Nous recommandons vivement un processus de scellement optionnel pour fermer les pores de la couche d'oxyde. Les options de scellement comprennent le scellement à l'eau chaude pour fermer naturellement les pores ou l'utilisation d'un scellant chimique tel que l'acétate de nickel pour une résistance accrue. Ce procédé améliore non seulement la résistance à la corrosion, mais aussi la durabilité à long terme.

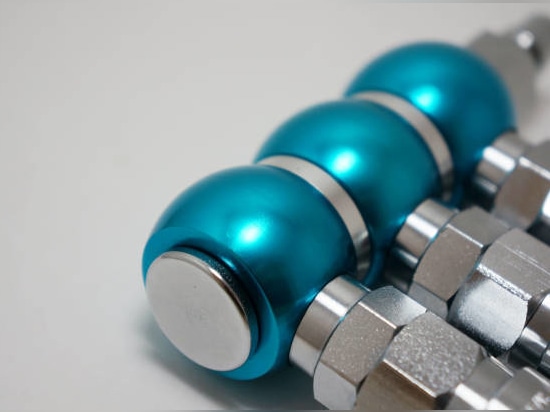

☞ Facultatif : Teinture

Si la coloration est une priorité, un processus de teinture optionnel peut être effectué. Cette opération a lieu après le rinçage, mais avant le scellement. Les pores ouverts de la couche d'oxyde servent de micro-réservoirs, permettant à la teinture de se saturer et d'apporter la couleur souhaitée.

▶ Couleur naturelle : Il s'agit de l'option la plus courante, qui conserve l'aspect naturel du métal, souvent argenté ou d'une subtile teinte métallique. Elle convient aux projets pour lesquels vous souhaitez conserver l'aspect original du métal.

▶ Teinture colorée : Cette technique permet d'ajouter différentes couleurs à la surface du métal. Vous pouvez choisir presque toutes les couleurs dont vous avez besoin, y compris le noir, le bleu, le rouge, le vert, et plus encore.

▶ Finitions métalliques : Ces finitions imitent l'aspect d'autres matériaux métalliques comme le laiton, le cuivre, le bronze, etc. Elles peuvent donner aux pièces métalliques un aspect sophistiqué et sont souvent utilisées dans la décoration et le design.

▶ Couleurs personnalisées : si vous avez besoin d'une couleur spécifique, vous pouvez souvent travailler avec le fournisseur de services d'anodisation pour répondre à vos besoins en matière de couleurs personnalisées.

# Quel type d'anodisation vous convient le mieux ?

Connaître les différents types d'anodisation peut vous permettre de prendre des décisions éclairées adaptées à vos applications spécifiques. Chaque méthode d'anodisation offre un ensemble unique de caractéristiques conçues pour répondre à des exigences industrielles distinctes.

Type I : Anodisation à l'acide chromique

Épaisseur : Généralement inférieure à 0,0001 pouce

Finition : douce, subtile et moins brillante

Avantages : Idéal pour les applications aérospatiales et automobiles nécessitant des tolérances serrées et une conformité environnementale.

Type II : anodisation à l'acide sulfurique

Épaisseur : de 0,0002 à 0,001 pouce

Finition : Plus polyvalente, accepte les colorants

Avantages : Économique et polyvalent, il convient parfaitement aux projets de grande envergure dont les exigences esthétiques varient.

Type III : Anodisation dure

Épaisseur : Jusqu'à 0,004 pouce

Finition : dure, généralement gris foncé à bronze

Avantages : Exceptionnellement durable et résistant à la chaleur, idéal pour les applications soumises à de fortes contraintes et à des températures élevées.

avantages de l'anodisation

Amélioration des propriétés du matériau

L'anodisation confère à vos composants en aluminium un double avantage : une surface durcie qui résiste aux dommages mécaniques et une couche d'oxyde qui protège contre les éléments corrosifs. Ces caractéristiques prolongent la durée de vie des composants.

Rentable

Lorsque le budget est important, l'anodisation s'impose comme un choix économique. Ses procédures rationalisées sont si simples qu'avec l'équipement et les précautions de sécurité appropriés, la technique peut même être exécutée à la maison.

Flexibilité esthétique

Le procédé permet de personnaliser les couleurs par teinture, ce qui offre un large éventail de choix esthétiques. C'est un avantage considérable pour les clients qui cherchent à faire correspondre les composants à des schémas de couleurs spécifiques ou à des exigences de marque.

résumé

Cet article a présenté l'anodisation, expliqué ce qu'elle est et discuté des utilisations de ce service de finition dans la fabrication. Pour en savoir plus sur l'anodisation ou pour vous renseigner sur nos services, veuillez consulter notre site Web. Si vous souhaitez demander un devis gratuit et sans engagement, n'hésitez pas à contacter HLC.