Voir la traduction automatique

Ceci est une traduction automatique. Pour voir le texte original en anglais cliquez ici

#Tendances produits

REMPLISSEURS D'ÉCARTS et pâtes thermo-conductrices

Processus de gestion thermique : l'un des sujets les plus discutés et développés !

L'évolution continue de la technologie et de son "électrification" a entraîné, ces dernières années, la nécessité d'apporter certains réglages qui garantissent la longue durée de vie des composants ; parmi ceux-ci, le processus de gestion thermique est certainement l'un des plus discutés et développés.

À cet égard, l'application de pâtes thermo-conductrices, également connues sous le nom de gap fillers, a acquis une importance croissante dans les processus d'assemblage des composants électriques et électroniques. En effet, nous savons que le courant électrique, qu'il s'agisse d'une alimentation ou qu'il soit généré par le transfert de données, génère de la chaleur ; il est clair que la miniaturisation des composants électroniques et les vitesses élevées des processeurs actuels ont conduit à la nécessité de disperser la chaleur générée pour éviter un échauffement local des composants électroniques concernés, sauvegardant ainsi leur intégrité. Il suffit de penser au développement des véhicules électriques, où il est nécessaire de pouvoir contrôler la température élevée générée par les performances de charge et la haute tension de fonctionnement.

Les matériaux thermo-conducteurs sont ensuite distribués en contact avec les composants pour permettre la dissipation de la chaleur générée, et d'autre part pour compenser les jeux, tolérances / espaces d'air qui sont créés dans le processus d'assemblage de ces composants ; grâce à leur consistance souple et flexible, ils permettent de protéger les composants même des chocs ou des vibrations.

En général, les combleurs d'interstices sont constitués de matériaux polymères, de silicone ou d'époxy, combinés à des particules solides thermo-conductrices et non conductrices d'électricité ; on trouve alors des pâtes à base de métal, de céramique ou de carbone, avec de la poudre de diamant ou des fibres de carbone, ce qui rend souvent ces fluides assez chers.

Ceci conduit inévitablement à des problèmes critiques dans la dépose de ces matériaux, étant donné la nature hautement abrasive de ces pâtes qui se présentent aussi bien sous forme monocomposante que bicomposante.

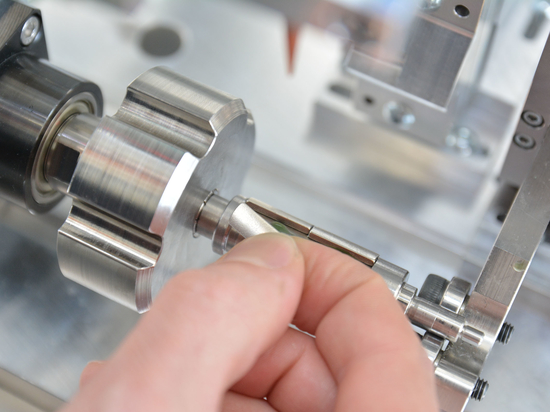

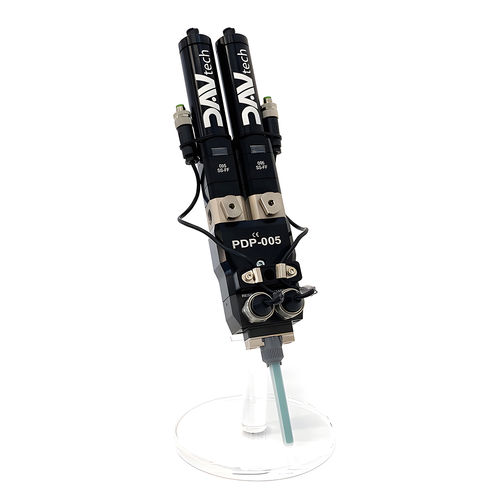

C'est pourquoi la solution Dav tech représente un tournant pour leur dosage correct. Les pompes volumétriques pour PCP mono-composant et celles pour PDP bi-composant sont en effet la solution parfaite en termes de performances et de durabilité. Le principe de la pompe à cavité progressive, la possibilité de doser des bordures plutôt que des points, et la possibilité de choisir des rotors en carbure de tungstène ou en céramique pour résister à l'abrasion, au lieu de l'acier inoxydable, identifient une solution solide, fiable et sans égal.

Attention toutefois, même dans le choix du groupe d'alimentation, il faut être prudent et ne pas sous-estimer les criticités qui se présentent aussi bien dans la phase de distribution que dans celle de l'alimentation du produit ; c'est pourquoi, là où les quantités l'exigent (là où une cartouche pressurisée - comme celle de Semco - n'était pas suffisante), la solution qui accompagne les pompes PCP / PDP est représentée par les électropompes d'alimentation PPE / PPE2K (dans le cas de bi-composants), qui fonctionnent toujours selon le principe de la pompe à cavité progressive, gérée par un moteur électrique servocontrôlé en circuit fermé, qui permet un retour électrique contrôlé avec précision. Le résultat est un pompage du produit sans pics de pression, qui auraient tendance à causer des contraintes sur le produit lui-même, favorisant la séparation de l'espace de remplissage précisément en vertu de la présence de particules solides thermo-conductrices.

La possibilité de pouvoir contrôler la vitesse de son moteur électrique permet à la pompe PPE / PPE2K de gérer un pompage constant sans pics, qui, associé aux caractéristiques particulières des pompes doseuses volumétriques PCP / PDP, garantit un contrôle parfait de la gestion thermique dans les applications d'assemblage.