Voir la traduction automatique

Ceci est une traduction automatique. Pour voir le texte original en anglais cliquez ici

#Tendances produits

Processus et équipement de séchage UV pour les bobines de fibre optique

Procédé et équipement de séchage UV pour les bobines de fibres optiques

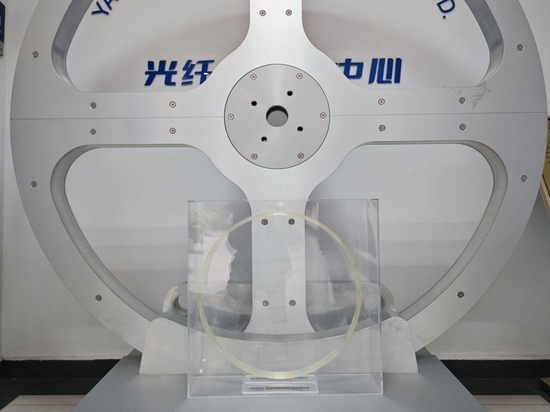

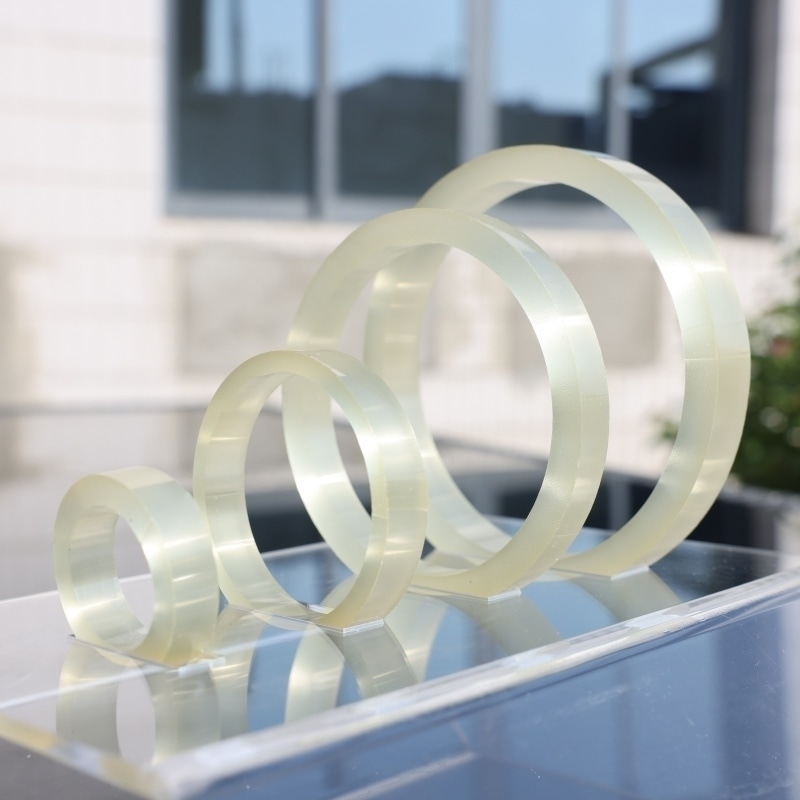

La bobine de fibre optique est un composant essentiel du gyroscope à fibre optique (FOG) utilisé pour détecter la différence de phase de Sagnac entre deux ondes lumineuses se propageant en sens inverse, causée par la vitesse angulaire d'entrée. Ses performances sont l'un des facteurs clés affectant les performances globales du gyroscope à fibre optique.

Nos bobines de fibre optique sont enroulées à l'aide de fibres à maintien de la polarisation (PM) selon un schéma d'enroulement symétrique standard. Au cours du processus d'enroulement, un adhésif durcissant aux UV est appliqué de manière synchronisée et la bobine est formée après durcissement aux UV. La figure 1.1 ci-dessous présente un schéma en coupe de la bobine de fibre optique.

Le durcissement par UV des bobines de fibre optique est une réaction photochimique qui utilise une source de lumière UV pour déclencher une réaction chimique entre le photo-initiateur de l'adhésif, ce qui entraîne le durcissement de l'adhésif.

Actuellement, l'équipement de séchage UV couramment utilisé dans l'industrie des bobines de fibre optique est le système de séchage par lampe UV au mercure. Ce système se compose de quatre éléments principaux : une source lumineuse à lampe UV à mercure, un dispositif réfléchissant, un système de refroidissement et des dispositifs de contrôle auxiliaires.

Au cours du processus de durcissement des bobines de fibres optiques, les espaces entre les fibres sont remplis d'adhésif durci, ce qui introduit de nouvelles contraintes sur les fibres. Ces contraintes comprennent principalement la contrainte de rétrécissement causée par le processus de durcissement, la contrainte thermique résultant des changements de température de l'environnement et la contrainte de collage due aux forces d'adhésion. Les fibres de maintien de la polarisation (PM) étant des matériaux sensibles aux contraintes, les contraintes externes peuvent modifier la distribution des contraintes internes dans les fibres, ce qui affecte le taux d'extinction des bobines de fibres et les performances globales du système.

Les équipements traditionnels de durcissement par lampe UV au mercure, caractérisés par leur maturité technologique et leur faible coût, sont actuellement largement utilisés dans le processus de durcissement des bobines de fibres PM. Toutefois, cet équipement présente certains inconvénients et problèmes qui restent à résoudre :

1.Faible efficacité de conversion des UV :

La source lumineuse de la lampe UV à mercure fournit l'énergie nécessaire au séchage UV et constitue l'élément central de l'équipement de séchage UV. Toutefois, l'efficacité UV des lampes à mercure traditionnelles est d'environ 30 %, les 60 à 70 % restants étant constitués d'énergie infrarouge et de rayonnement thermique, ce qui se traduit par une faible efficacité de conversion UV. Une mauvaise utilisation peut également conduire à des températures élevées de la lampe, ce qui affecte négativement les bobines de fibre.

2.Baisse de l'intensité lumineuse au fil du temps :

Le fonctionnement des lampes à mercure traditionnelles nécessite beaucoup d'énergie et leur intensité lumineuse (irradiance) diminue avec le temps. Il est nécessaire de contrôler fréquemment l'intensité de la lumière UV à l'aide d'un appareil de mesure de l'irradiance, ce qui complique le contrôle des processus et la gestion de la qualité.

L'intensité lumineuse correspond à l'énergie UV reçue par unité de surface du revêtement, mesurée en unités de . Elle est calculée à l'aide de la formule suivante :

3.Durée de vie courte :

Les lampes au mercure traditionnelles ont une durée de vie relativement courte, avec une durée d'utilisation moyenne de ≤1 000 heures.

4.Temps de démarrage long :

Les lampes au mercure nécessitent un allumage à froid et une période d'induction prolongée, prenant généralement environ 10 minutes pour atteindre leur pleine puissance spectrale. Une fois éteintes, elles ne peuvent pas être rallumées immédiatement et nécessitent une période de refroidissement de 15 à 20 minutes avant d'être réactivées, ce qui nuit au confort d'utilisation.

5.Exigences élevées en matière de protection :

En fonctionnement, les lampes à mercure traditionnelles génèrent de l'ozone, qui est nocif pour l'homme. En outre, la large plage d'irradiation des lampes à mercure peut présenter des risques pour les yeux et la peau en cas d'utilisation inappropriée. Il est donc nécessaire d'inclure des systèmes de protection.