Voir la traduction automatique

Ceci est une traduction automatique. Pour voir le texte original en anglais cliquez ici

#Tendances produits

{{{sourceTextContent.title}}}

Technologie de mesure de la capacité pour l'optimisation du processus de transport chez un fabricant de silicium métallique

{{{sourceTextContent.subTitle}}}

Une usine de production de silicium métallique en Islande était à la recherche d'une technologie de mesure de niveau appropriée pour coordonner le remplissage de conteneurs maritimes avec de la roche silicatée.

{{{sourceTextContent.description}}}

En raison du matériau très abrasif, une sonde capacitive très résistante devait être utilisée. La planification du projet d'un détecteur de niveau ponctuel éprouvé d'UWT avec la technologie RF innovante a permis de trouver une solution compatible, robuste et fournissant des résultats fiables.

Détecteur de niveau RF résistant et étanche à la poussière pour une détection complète efficace

Le silicium métal est utilisé dans diverses applications de l'industrie chimique, par exemple dans la fabrication de siloxanes et de silicones, ainsi que dans la production d'alliages d'aluminium à haute résistance pour l'industrie automobile. Il est aussi souvent une matière première primaire dans la fabrication de modules photovoltaïques. Dans les processus de production d'un fabricant islandais, on s'efforce d'atteindre un équilibre de durabilité supérieur à la moyenne, ce qui implique d'équiper son système d'une technologie de composants moderne et efficace. C'est pourquoi la mise en œuvre d'une technologie de mesure innovante pour l'optimisation de divers processus a été initiée. Dans ce contexte, il a été particulièrement difficile de trouver un système de capteurs approprié pour mesurer le contenu lors du remplissage du conteneur maritime avec de la roche de silicium métallique.

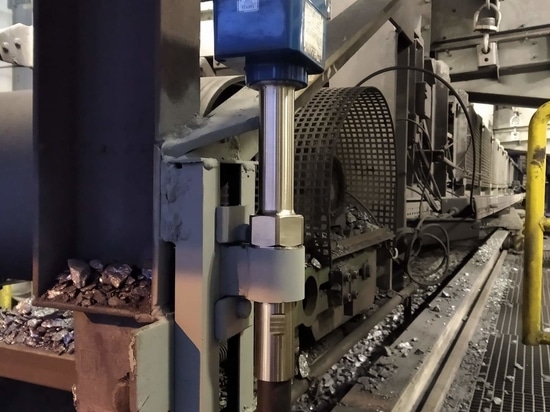

Le silicium métal liquide est régulièrement extrait du four dans des creusets et transféré à la fonderie, où il est affiné et coulé en barres. Après refroidissement, les barres sont précassées et stockées temporairement dans le bâtiment du four. Le produit est à nouveau broyé ultérieurement. Le matériau est ensuite trié, emballé et acheminé vers l'entrepôt, où il attend d'être transporté par voie maritime. Une bande transporteuse se déplace complètement dans un conteneur maritime et le remplit avec la roche de silicium métallique, qui a différentes dimensions jusqu'à 100 mm (3,937 in) et une valeur DK entre 2,0 et 3,0. Le capteur de niveau ponctuel est destiné à détecter le moment où le matériau a atteint le niveau maximum. La bande transporteuse est alors déplacée vers l'arrière jusqu'à ce que le niveau de remplissage ne soit plus détecté. Le processus se poursuit jusqu'à ce que l'extrémité du conteneur soit atteinte. Le capteur à utiliser doit être étanche à la poussière et très résistant, et garantir la constance des mesures, même dans des espaces restreints.

Le capteur RFnivo® 3200 en version lourde avec extension de câble a été configuré pour cette application. Les détecteurs de niveau capacitifs RFnivo® peuvent être utilisés universellement dans les solides en vrac, les granulés, les poudres ainsi que les liquides, les pâtes et les huiles très visqueuses pour la détection du plein, de la demande ou du vide et comme détecteurs de niveau pour la protection contre le débordement dans les silos, les réservoirs, les conteneurs de processus, les entonnoirs, les tuyaux et les tuyaux de descente. Dans différentes versions d'appareils, ils répondent à des conditions de processus extrêmes telles que la haute pression ou les températures extrêmes. Leur conception très robuste est également particulièrement résistante sur le plan mécanique et ils sont installés en standard à des températures de processus allant jusqu'à +240 °C (464 °F) et à une surpression de processus allant jusqu'à 25 bar (362.594 psi). La technologie "Active Shield" mise en œuvre rend le type de dispositif insensible à l'agglomération de matériaux, au pontage ou à d'autres types d'accumulation. Les homologations internationales pour les zones à risque d'explosion de gaz et de poussières garantissent une large gamme d'applications. Le détecteur de niveau à point RF a été installé dans le coin gauche du convoyeur. Grâce à un capteur supplémentaire défini par l'utilisateur, l'installation a pu être adaptée de manière optimale aux conditions d'espace limitées (très faible hauteur avec environ 20 cm sous la bande). La sonde flexible à câble actif protège également le capteur contre les dommages lorsqu'il est chargé sur le côté.

Plug & Play

Le détecteur de capacité RFnivo® est doté d'une électronique avec étalonnage automatique. La configuration est très simple et s'effectue à l'aide d'un assistant de démarrage rapide guidé par un menu. Le capteur s'est étalonné de lui-même après l'installation et le câblage dans le conteneur et après l'application de la tension d'alimentation. L'opérateur n'a rien eu d'autre à faire que de régler la sortie du signal dans le menu de démarrage rapide en fonction de son application.

L'installation d'alarmes minimum/maximum résistantes à la corrosion a permis d'optimiser les processus du système en ce qui concerne la coordination du remplissage des conteneurs de manière efficace et conviviale.

{{medias[182519].description}}

{{medias[182520].description}}

{{medias[182532].description}}

{{medias[182536].description}}

{{medias[182538].description}}