Voir la traduction automatique

Ceci est une traduction automatique. Pour voir le texte original en anglais cliquez ici

#Actualités du secteur

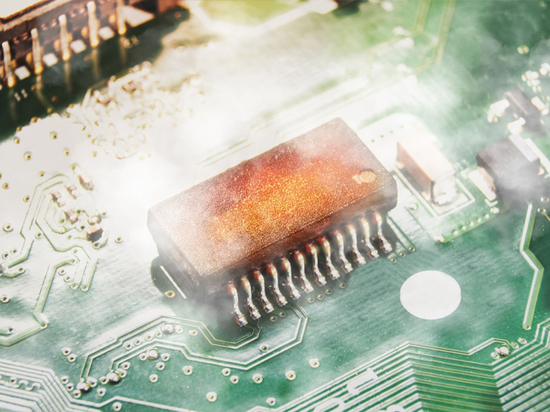

Le rôle de l'inspection dans les circuits imprimés

Le rôle de l'inspection dans l'assemblage des circuits imprimés

Dans le processus de fabrication des PCBA (Printed Circuit Board Assembly), l'inspection est cruciale. Elle permet non seulement de garantir la qualité des produits, mais aussi d'améliorer l'efficacité de la production, en empêchant les produits défectueux de passer aux étapes suivantes et de provoquer des retouches ou des déchets inutiles. En tant que fournisseur professionnel de services électroniques, Tecoo gère rigoureusement chaque étape d'inspection dans le processus de fabrication des circuits imprimés afin de garantir une qualité et une fiabilité élevées. Voici les principales étapes d'inspection et leur rôle dans la fabrication des circuits imprimés :

1. Inspection des matériaux entrants

Tecoo procède à des inspections rigoureuses des matériaux entrants pour toutes les matières premières et tous les composants afin de s'assurer qu'ils répondent aux exigences de conception et de production. Cela permet d'éviter que des matériaux défectueux n'entrent dans la chaîne de production, de réduire les défauts dans les processus ultérieurs et d'améliorer la stabilité globale de la production, en garantissant que chaque circuit imprimé est de haute qualité dès le départ.

2. Inspection de la pâte à braser

La pâte à braser est l'un des matériaux clés du traitement SMT (technologie de montage en surface). L'équipement d'inspection de la pâte à braser permet de mesurer avec précision l'épaisseur, le volume et la couverture de la pâte à braser. Cette étape garantit la fiabilité du brasage, évite les problèmes tels que les joints de soudure froids ou les courts-circuits, et assure mieux la stabilité et l'efficacité du processus de brasage.

3. Inspection optique automatisée (AOI) avant reflux

Après le placement des composants et avant le brasage par refusion, l'inspection optique automatisée avant refusion est utilisée pour inspecter le circuit imprimé. L'AOI avant refusion peut détecter des problèmes tels qu'un mauvais alignement des composants, une inversion ou des composants manquants, garantissant ainsi que tous les composants sont dans la bonne position avant la soudure.

4. AOI après refusion

Après le brasage par refusion, l'AOI post-reflux est utilisé pour une inspection supplémentaire afin de confirmer la qualité du brasage. L'inspection optique après refusion peut détecter des défauts tels que des joints de soudure froids, des courts-circuits ou une quantité insuffisante de soudure, tout en garantissant la précision du placement des composants. Les contrôles complets avec l'AOI post-fusion réduisent considérablement le taux de défauts pendant le brasage, ce qui garantit l'uniformité et la fiabilité du produit.

5. Inspection du premier article (FAI)

L'inspection du premier article (FAI) est une étape clé pour s'assurer que les produits répondent aux exigences de la conception pendant la production. Pour chaque nouveau lot, Tecoo effectue une inspection complète du premier article produit, en vérifiant les dimensions, les joints de soudure et l'emplacement des composants. Les résultats de l'inspection du premier article jettent les bases de la production de masse ultérieure, évitant ainsi les problèmes liés à la fabrication à grande échelle.

6. Inspection par rayons X

La technologie d'inspection par rayons X est principalement utilisée pour détecter les défauts de soudure qui sont difficiles à repérer à l'œil nu ou avec d'autres équipements. Les rayons X peuvent révéler clairement les structures internes et les conditions de brasage sans endommager les composants, ce qui permet de détecter efficacement les défauts qui se produisent pendant le brasage et de garantir la qualité. La technologie d'inspection par rayons X est divisée en types 2D, 2,5D et 3D en fonction des méthodes d'imagerie :

inspection 2D : La forme de base de l'inspection par rayons X, qui fournit une image sous un seul angle pour vérifier les joints de soudure et les structures internes. les rayons X 2D sont rapides et rentables, mais comme l'image est plate, elle ne peut pas fournir plus d'informations sur la profondeur des joints de soudure.

2.inspection 5D : Elle fournit des informations tridimensionnelles partielles sous plusieurs angles. Bien que l'imagerie 2.5D ne permette pas d'obtenir des détails 3D complets, elle peut montrer une partie de la structure du joint de soudure, ce qui permet de détecter d'autres problèmes de soudure.

inspection 3D : Génère des images tridimensionnelles qui permettent d'identifier de minuscules défauts non détectés par d'autres méthodes, tels que des vides à l'intérieur des joints de soudure, des micro-ponts ou une quantité insuffisante de soudure.

Dans le processus de fabrication des circuits imprimés, l'inspection s'étend à l'ensemble du flux de production, couvrant chaque étape, des matières premières aux produits finis. Tecoo contrôle rigoureusement l'inspection des matériaux entrants, l'inspection de la pâte à braser, l'AOI avant refonte, l'AOI après refonte, l'inspection du premier article et l'inspection par rayons X, créant ainsi un système complet de contrôle de la qualité qui garantit la fiabilité et la cohérence des produits Tecoo et fournit à ses clients des services de fabrication électronique fiables et de haute qualité.