Voir la traduction automatique

Ceci est une traduction automatique. Pour voir le texte original en anglais cliquez ici

#Tendances produits

Lignes directrices pour l'usinage du PEEK

Maximiser l'efficacité : Conseils pour des opérations d'usinage du PEEK réussies

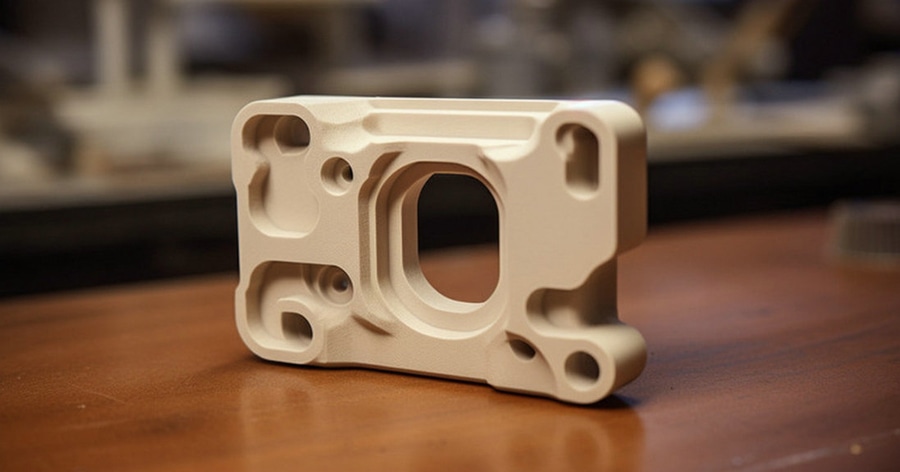

Plastique PEEK (polyétheréthercétone)

Le matériau PEEK, également appelé polyéther-éther-cétone, a connu une popularité croissante ces dernières années en raison de la polyvalence de ses applications. Les plastiques PEEK répondent à des exigences plus élevées que les plastiques standard ou techniques et peuvent donc être considérés comme des plastiques à haute performance.

Ce type de plastique compact et robuste peut être usiné avec une grande précision, ce qui permet d'obtenir de belles surfaces lisses. Le PEEK est un matériau idéal pour diverses applications exigeant une qualité élevée. La popularité du PEEK s'explique par ses excellentes propriétés mécaniques et sa grande résistance aux produits corrosifs. En outre, son point de fusion élevé le rend adapté aux processus soustractifs tels que l'usinage CNC.

Nous vous présentons ici des conseils sur l'usinage du PEEK pour vous aider à tirer le meilleur parti de votre processus d'usinage du PEEK. Allons droit au but !

Conseils d'usinage

- Les formes en PEEK sont plus résistantes et plus rigides que la plupart des plastiques, mais considérablement plus souples que la plupart des métaux, ce qui signifie que la fixation est essentielle.

- Toutes les qualités de PEEK sont plus abrasives sur l'outillage que les plastiques plus souples comme le nylon et l'acétal. Cela est particulièrement vrai pour les qualités renforcées par des fibres de verre et/ou de carbone. L'outillage en carbure peut être utilisé pour les petites séries. La géométrie de la pièce, les tolérances et la qualité influencent également le choix de l'outillage. L'outillage polycristallin (PCD) doit toujours être envisagé pour les longs tirages, les pièces à tolérance serrée et les qualités renforcées.

- L'allongement du PEEK est inférieur à celui de nombreux autres plastiques. Le perçage de trous profonds dans des sections transversales lourdes sans suffisamment de liquide de refroidissement peut entraîner des fissures.

- Un liquide de refroidissement peut être utilisé lors de l'usinage du PEEK. Il est possible d'utiliser des liquides de refroidissement hydrosolubles ou à base de pétrole. Une utilisation appropriée des liquides de refroidissement prolongera la durée de vie de l'outil et améliorera la finition de la surface. L'air, de préférence à partir d'un pistolet à air froid, peut également être utilisé pour les petites pièces, y compris celles pour lesquelles le nettoyage est difficile.

Tournage

Les géométries positives avec des périphéries rectifiées sont recommandées pour les plaquettes. Les plaquettes en carbure C-2 à grain fin ou en PCD sont les meilleures. une pression de serrage de 360° est conseillée pour éviter les déformations. Des mors doux usinés ou des mors à tarte doivent être utilisés pour le tournage de formes tubulaires à parois minces. Il est conseillé d'effectuer un tournage grossier de la zone du mandrin pour améliorer la rondeur. Des bouchons internes doivent être utilisés pour empêcher les pièces à parois minces de se comprimer et de se déformer.

Perçage

Il faut veiller à minimiser l'accumulation de chaleur, en particulier lors du perçage de trous dont le diamètre est supérieur à 2 fois le diamètre. Les mèches à faible hélice et le liquide de refroidissement sont les meilleurs moyens de percer les trous. Il est conseillé de percer à l'aide d'un foret en forme de poire pour éliminer les copeaux. Les perceuses alimentées en liquide de refroidissement sont idéales pour éliminer les copeaux et éviter une accumulation excessive de chaleur.

Pour les trous de grand diamètre, il est préférable d'utiliser un processus en deux étapes comprenant un trou pilote percé (1/2" de diamètre), un trou de 1,5 cm de diamètre et un trou de 1,5 cm de diamètre

maximum) et l'alésage jusqu'au diamètre final. Les trous de ½" de diamètre et moins peuvent être usinés à l'aide d'une perceuse au carbure standard. Les trous d'un diamètre allant jusqu'à 2" peuvent être usinés à l'aide d'un foret à plaquettes tel que Iscar Chamdrill. Il est conseillé d'utiliser des poches pour les installations de broyage. Pour éviter l'éclatement de la face arrière, envisagez de fraiser des deux côtés ou de laisser 0,005-010" que vous enlevez en fraisant avec une petite fraise en bout.

Filetage

Les plaquettes à pointe unique avec un liquide de refroidissement doivent être utilisées pour le filetage pendant le tournage. Pour les trous taraudés, il est conseillé d'utiliser deux tarauds en carbure spiralé non revêtus. Le taraudage doit être effectué avec un liquide de coupe. Les trous taraudés à tolérance étroite peuvent nécessiter un taraud d'une taille supérieure à celle généralement nécessaire pour tarauder de l'aluminium ou de l'acier. Lors du fraisage de filets, des têtes de taraud flottantes peuvent minimiser la rupture du taraud, fréquente avec les tarauds de plus petite taille.

Fraisage

La fixation des pièces est essentielle pour le fraisage, car il est préférable d'utiliser des vitesses de broche élevées et des déplacements rapides pour minimiser l'accumulation de chaleur par frottement et l'arrachement du matériau. Les fraises doivent être conçues avec une géométrie positive. Le fraisage par grimpage est recommandé par rapport au fraisage conventionnel car il permet un meilleur enlèvement des copeaux, une usure moindre de l'outil et un meilleur état de surface. Les fraises à 4 goujures doivent être utilisées dans la mesure du possible. En général, lors du fraisage, les dépassements de pas doivent être limités à 25 % du diamètre de l'outil et les profondeurs de coupe à 50 % du diamètre de l'outil afin d'obtenir un état de surface optimal.

Sciage

Le sciage à ruban est la méthode préférée pour couper les formes en PEEK. Il peut être utilisé pour des coupes droites et profilées de plaques, ainsi que pour des barres et des barres tubulaires. Les lames de scie doivent être choisies en fonction de l'épaisseur et de la précision du matériau et doivent avoir un jeu suffisant pour minimiser l'accumulation de chaleur. Il est conseillé d'utiliser des lames à trois copeaux de 2,5 à 3,5 dents par pouce. Nous obtenons de bons résultats avec des lames de 0,035" d'épaisseur x 1" de largeur. En règle générale, un nombre de dents par pouce inférieur à celui dont les métaux ont besoin permet de réduire l'échauffement. Nous suggérons 3 dents par pouce à une vitesse de scie à ruban de 2500 pieds par minute comme point de départ. Il convient d'utiliser un liquide de refroidissement (fluide ou air).

La scie à table peut être utilisée, mais il convient d'être prudent pour garantir la sécurité. Les contraintes résiduelles à l'intérieur des formes peuvent amener le matériau à se rapprocher de la lame. Lors de l'utilisation d'une scie à table, il est préférable d'effectuer des coupes partielles dans l'épaisseur. Il est conseillé d'utiliser des lames de scie à refendre et des lames combinées avec des pointes en carbure. Nous conseillons d'utiliser moins de dents par pouce que pour les métaux ou le bois. Une lame parallèle et combinée de 60 dents et d'un diamètre de 12 pouces devrait permettre des coupes régulières sur des plaques d'une épaisseur allant jusqu'à 1/2 pouce.

Les scies à découper et les scies à bras radial peuvent être utilisées, mais il convient de faire preuve de prudence pour garantir la sécurité. Les contraintes résiduelles à l'intérieur des formes peuvent amener le matériau à se rapprocher de la lame. Lors de l'utilisation d'une scie à guichet, des coupes partielles répétées sont nécessaires pour minimiser l'accumulation de chaleur lors de la coupe de sections transversales de plus de 2". Il est conseillé d'utiliser des lames de scie à refendre et des lames combinées avec des pointes en carbure. Le nombre de dents par pouce doit être inférieur à celui utilisé pour les métaux ou le bois. Une lame parallèle et combinée de 60 dents et de 12 pouces de diamètre devrait permettre des coupes régulières.