Voir la traduction automatique

Ceci est une traduction automatique. Pour voir le texte original en anglais cliquez ici

#Tendances produits

{{{sourceTextContent.title}}}

Pièces détachées pour motos : du scan 3D à l'impression 3D

{{{sourceTextContent.subTitle}}}

Mise à niveau des motos avec le flux de travail de la conception et de l'impression par scanner de SHINING 3D

{{{sourceTextContent.description}}}

Grâce à la technologie 3D, des gadgets géniaux sont mis au monde par la communauté mondiale des fabricants, des concepteurs professionnels et des ingénieurs. En tant qu'entreprise toujours à la recherche de l'excellence dans les secteurs de la numérisation 3D, de la conception intelligente et de l'impression 3D, nous voulons vous inspirer un bouquet d'idées extraordinaires que vous aussi, vous pourrez utiliser pour améliorer efficacement votre vie quotidienne ! Dans le cas présent, nous examinons le processus de remplacement d'une pièce de rechange de moto qui a été reproduite plus rapidement et de manière beaucoup plus rentable grâce aux technologies de la numérisation à l'impression, alimentées par SHINING 3D !

N'est-il pas pratique, quand on part en voyage, d'avoir tout le nécessaire à portée de main sans avoir à utiliser une grosse valise ? Deux tubes d'acier axisymétriques sont collés sur un support sur une moto composant un porte-sac et permettent ainsi de monter les bagages à l'arrière du véhicule. Malheureusement, l'un de ces tuyaux a été perdu pendant la conduite, de sorte que pour poursuivre le voyage de commodité, il faut le remplacer. Nous nous sommes attaqués à ce problème au moyen de la numérisation 3D et de l'impression 3D sur métal, des technologies grâce auxquelles SHINING 3D vise à améliorer et à valoriser la vie de nombreuses personnes.

ÉTAPE 1 : SCAN 3D

La numérisation 3D est une discipline qui peut encore être considérée comme une astuce secrète extrêmement efficace dans la chaîne de travail additive, car elle peut remplacer des processus de conception complexes et faciliter le développement de produits dans des dimensions révolutionnaires. Dans notre cas, le tout nouveau scanner 3D hybride léger à main EinScan HX est utilisé pour numériser les restes de tuyaux en acier. Les scanners 3D EinScan popularisent l'application de la dernière technologie de numérisation 3D et la rendent accessible aux professionnels, aux créatifs et aux amateurs à domicile. Après le processus de numérisation, un fichier STL est exporté depuis le logiciel EXScan Pro, ouvrant la voie à l'étape suivante de la chaîne de travail additive.

ÉTAPE 2 : CONCEPTION INTELLIGENTE

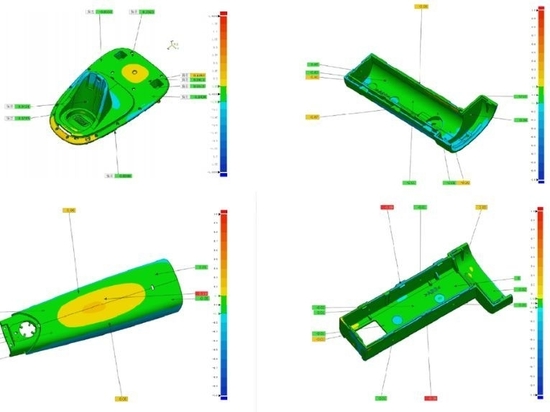

Le fichier STL exporté de l'EXScan Pro est importé dans le logiciel Voxeldance Additive, un logiciel de préparation des données permettant de gagner du temps de production et d'optimiser le flux d'impression. La géométrie de surface brute du STL est réparée et fermée en un modèle étanche à l'aide du module de fixation. Comme les deux tuyaux en acier composant le support de bagages sont axisymétriques, la partie scannée est réfléchie autour de deux axes pour générer les caractéristiques originales de la partie manquante. Comme dans ce cas, nous voulons souligner la valeur exceptionnelle que la technologie numérique 3D peut apporter, notamment dans le domaine de la production, nous avons décidé d'imprimer en 3D le tuyau avec un matériau beaucoup plus léger que l'original. L'alliage d'aluminium AlSi10Mg utilisé ne pèse que 2/3 de l'acier inoxydable dont est faite la pièce originale.

Afin de créer une partie encore plus forte que l'originale, l'outil structurel de l'additif Voxeldance est utilisé. Cette procédure facile à utiliser permet de creuser la pièce, de créer une structure en treillis très variable et d'ajouter des trous de coulée pour retirer la poudre non fondue à l'intérieur du barreau. La combinaison de toutes ces précieuses caractéristiques dans un seul logiciel fait de Voxeldance Additive un outil puissant pour la préparation de données d'impression 3D.

ÉTAPE 3 : FABRICATION ADDITIVE

Les pièces optimisées sont ensuite fondues dans la réalité par l'imprimante 3D à double laser métal EP-M250 Pro. Pour faciliter le retrait des pièces imprimées de la plate-forme de construction, la structure de support a été conçue à l'aide du logiciel de préparation Voxeldance Additive. Avec la fonction de support automatique, un script de paramètres de support prédéfinis mais hautement ajustables est utilisé pour créer le support de manière perforée et fragmentée, tout en étant suffisamment solide pour maintenir les pièces en position. Après 4,5 heures de fusion des particules métalliques, les deux tuyaux peuvent être facilement retirés de la plate-forme à la main et à l'aide d'une pince.

ÉTAPE 4 : TRAITEMENT ULTÉRIEUR

Afin d'obtenir une surface lisse et un bon aspect général, le post-traitement est crucial. Au bas de la pièce, la structure de support est enlevée à l'aide de pinces et de limes. L'utilisation de papier de verre et d'une machine à sabler au corindon blanc donne à la pièce une finition parfaitement mate.

ANALYSE DE RENTABILITÉ

En combinant tous les facteurs de coût de ce processus, comme les coûts de la main-d'œuvre, des matières premières, de l'électricité, de l'usure des machines et des locaux, on obtient un total de 184 euros pour les deux bars. L'OEM ne propose d'acheter un ensemble complet du système de sacoches que pour 310 €. L'utilisation de l'impression 3D sur métal a permis de réduire le poids du support de la sacoche de 525 g à 86 g, soit une réduction de poids de 83%, tout en augmentant la stabilité grâce à la conception de structures de support intégrées à l'intérieur des tuyaux.

Si vous souhaitez en savoir plus sur le flux de travail numérique de Shining 3D ou si vous avez besoin d'aide pour calculer le coût total de votre impression, contactez-nous dès aujourd'hui ! Nous sommes heureux de vous aider à économiser du temps, du matériel et de l'argent - pour plus d'idées brillantes !