Voir la traduction automatique

Ceci est une traduction automatique. Pour voir le texte original en anglais cliquez ici

#Actualités du secteur

Maîtriser l'époxy non conductrice : Applications essentielles pour les projets électroniques

Meilleure colle époxy non conductrice Mastering Fabricant de colle époxy non conductrice

La demande de matériaux avancés qui garantissent la fiabilité, la performance et la longévité ne cesse de croître dans l'électronique moderne. Parmi ces matériaux, l'époxy non conducteur est devenu un composant essentiel pour diverses applications électroniques. Ses propriétés uniques en font un outil inestimable pour protéger les composants électroniques sensibles, en assurant la stabilité thermique, la résistance mécanique et l'isolation électrique.

Cet article examine en profondeur l'importance, les avantages et les utilisations de l'époxy non conducteur pour l'électronique, en soulignant son rôle essentiel dans l'évolution des appareils modernes.

Comprendre l'époxy non conductrice

L'époxy non conductrice est un adhésif à deux composants ou un composé d'enrobage principalement utilisé en électronique pour coller, sceller, encapsuler ou revêtir des composants. Ce qui le différencie de l'époxy conducteur, c'est sa capacité à fournir une isolation contre les courants électriques. Cette caractéristique est cruciale dans les systèmes électroniques, où les composants doivent rester isolés des charges électriques pour fonctionner de manière optimale.

Principales caractéristiques de l'époxy non conductrice :

Isolation électrique : Empêche les courts-circuits et protège les composants électroniques des interférences électriques.

Résistance thermique : Maintient la stabilité dans des conditions de températures extrêmes, protégeant ainsi les composants sensibles à la chaleur.

Résistance mécanique : Assure un excellent collage et une bonne étanchéité, garantissant la durabilité contre les vibrations, les chocs et les facteurs environnementaux.

Résistance chimique : il résiste aux produits chimiques corrosifs, à l'humidité et aux risques environnementaux, préservant ainsi l'intégrité des composants électroniques.

Le rôle de l'époxy non conductrice dans l'électronique

L'évolution de l'électronique, des gadgets grand public aux applications industrielles, dépend fortement des matériaux qui peuvent assurer la longévité et la performance de ces appareils. L'époxy non conducteur joue un rôle essentiel dans cet écosystème pour les raisons suivantes :

Protection des composants :

Les composants électroniques, en particulier ceux des systèmes délicats tels que les cartes de circuits imprimés, sont vulnérables aux facteurs externes tels que l'humidité, la poussière et les chocs physiques. L'époxy non conducteur encapsule ces composants, fournissant une couche protectrice qui empêche les dommages tout en maintenant l'isolation électrique.

Gestion thermique :

De nombreux systèmes électroniques génèrent de la chaleur et le maintien de la stabilité thermique est essentiel pour la longévité. L'époxy non conducteur résiste aux températures élevées et constitue un tampon thermique, empêchant la surchauffe et l'endommagement des composants.

Collage et adhésion :

Dans la fabrication électronique, divers matériaux doivent être collés solidement sans interférer avec les propriétés électriques du système. L'époxy non conducteur offre une solution adhésive fiable, garantissant que les composants restent intacts même dans des conditions difficiles telles que les vibrations ou le stress physique.

Isolation électrique :

L'une des principales exigences en matière d'électronique est la prévention du flux de courant électrique indésirable entre les composants. L'époxy non conductrice agit comme un isolant, empêchant les courts-circuits électriques et garantissant que les composants fonctionnent dans les circuits prévus.

Miniaturisation de l'électronique :

Les appareils devenant de plus en plus petits et compacts, il devient de plus en plus essentiel de disposer de matériaux capables d'offrir des performances élevées dans des espaces restreints. L'époxy non conducteur permet de placer et de protéger en toute sécurité des composants minuscules et délicats, garantissant leur bon fonctionnement sans compromettre la taille ou l'efficacité de l'appareil.

Types d'époxy non conductrice pour l'électronique

Il existe plusieurs variétés d'époxy non conductrice, chacune étant conçue pour répondre à des applications électroniques spécifiques. Le choix de l'époxy dépend souvent des exigences particulières du projet, telles que les conditions environnementales, la résistance thermique ou l'exposition aux produits chimiques.

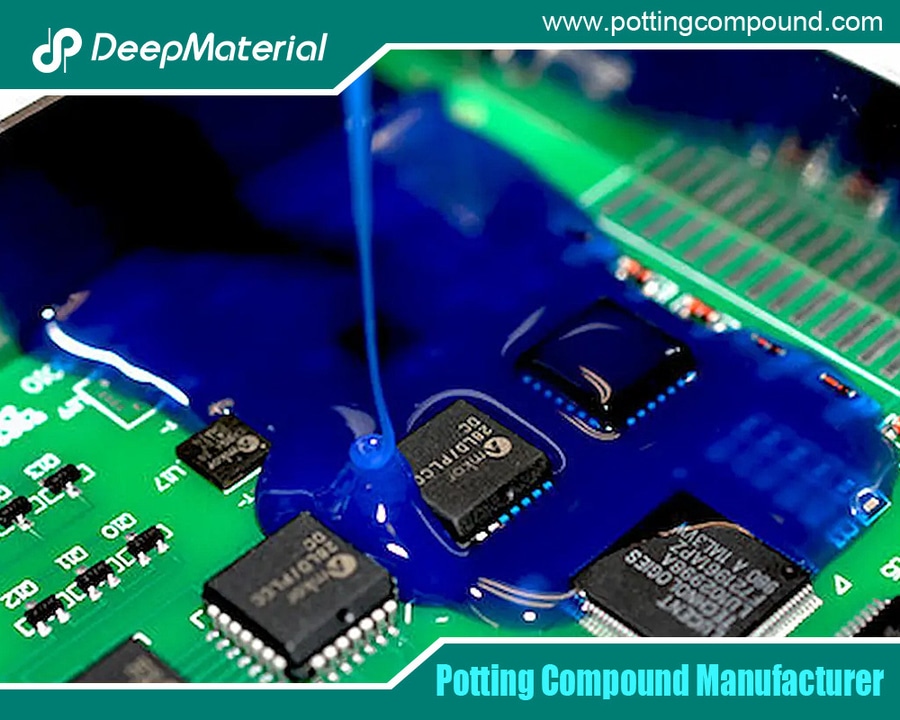

Composés d'enrobage époxy :

Les composés d'enrobage sont principalement utilisés pour encapsuler les composants électroniques. Ils protègent les circuits des dommages environnementaux, des contraintes mécaniques et de la corrosion. Ces composés offrent une excellente isolation électrique et sont utilisés dans des applications allant de l'électronique automobile aux machines industrielles.

Epoxies adhésives :

Ces époxies sont conçues pour le collage et assurent une forte liaison adhésive entre divers matériaux sans compromettre leurs propriétés électriques. Elles sont souvent utilisées pour assembler des circuits imprimés ou fixer des composants délicats sur des substrats.

Epoxies thermoconductrices et isolantes :

Alors que la plupart des époxy non conductrices sont conçues uniquement pour l'isolation électrique, certaines sont conçues pour gérer le transfert de chaleur sans conduire l'électricité. Ces types d'époxy sont essentiels dans les applications où une dissipation efficace de la chaleur est nécessaire pour maintenir les performances des systèmes électroniques.

Epoxies à faible viscosité :

Les époxydes à faible viscosité constituent une solution facile à appliquer pour les applications nécessitant une application précise ou l'encapsulation de petits composants. Ces époxies peuvent s'écouler dans des espaces restreints, assurant ainsi une couverture et une protection complètes des composants électroniques sensibles.

Applications de l'époxy non conductrice dans l'industrie électronique

L'époxy non conductrice est largement utilisée dans divers secteurs de l'industrie électronique, assurant la performance et la longévité des appareils électroniques grand public et industriels.

Cartes de circuits imprimés (PCB) :

Les circuits imprimés constituent l'épine dorsale des appareils électroniques modernes et doivent être protégés des facteurs environnementaux tels que l'humidité, la poussière et la corrosion. L'époxy non conducteur est couramment utilisé pour revêtir les circuits imprimés, ce qui permet de les isoler des interférences électriques externes tout en les protégeant des dommages physiques.

DEL et panneaux d'affichage :

Dans la fabrication des LED, l'époxy non conductrice encapsule les composants internes délicats, les protégeant des contraintes environnementales et garantissant des performances efficaces. Il en va de même pour les panneaux d'affichage, où l'époxy maintient l'isolation tout en protégeant les composants électroniques sensibles.

Semi-conducteurs et micropuces :

Les semi-conducteurs et les micropuces devenant de plus en plus complexes et puissants, ils génèrent de la chaleur qui doit être gérée efficacement. L'époxy non conducteur fournit une couche protectrice et thermiquement stable qui garantit que ces composants restent isolés des interférences électriques tout en permettant la dissipation de la chaleur.

Électronique automobile :

Les véhicules modernes s'appuient sur de nombreux systèmes électroniques, depuis les capteurs et les unités d'infodivertissement jusqu'aux modules de contrôle du moteur. L'époxy non conducteur protège ces systèmes des températures extrêmes, des vibrations et de l'exposition à des produits chimiques tels que les huiles et les carburants.

Aérospatiale et défense :

L'électronique est exposée à certaines des conditions environnementales les plus difficiles dans les applications de l'aérospatiale et de la défense. L'époxy non conductrice fournit l'isolation et la stabilité mécanique nécessaires pour garantir que ces systèmes fonctionnent de manière fiable dans des conditions de pression, de température et de stress extrêmes.

Avantages de l'époxy non conductrice pour l'électronique

L'époxy non conductrice offre de nombreux avantages par rapport à d'autres matériaux, ce qui en fait le choix privilégié pour une large gamme d'applications dans l'industrie électronique.

Durabilité et longévité accrues :

En constituant une barrière solide contre les facteurs environnementaux et les contraintes mécaniques, l'époxy non conductrice améliore considérablement la durabilité et la durée de vie des composants électroniques.

Rentabilité :

L'époxy non conducteur est rentable par rapport à d'autres matériaux qui assurent l'isolation électrique ou la liaison. Sa polyvalence permet aux fabricants de l'utiliser dans diverses applications, ce qui réduit la nécessité de recourir à de multiples produits spécialisés.

Haute performance dans les environnements difficiles :

L'époxy non conducteur est conçu pour résister à des conditions extrêmes, qu'il s'agisse de températures élevées ou d'une exposition à des produits chimiques corrosifs. Elle est donc idéale pour les applications dans des environnements difficiles, comme l'électronique automobile ou industrielle.

Polyvalence et adaptabilité :

L'époxy non conducteur peut être utilisé dans diverses applications, de la petite électronique grand public aux grands systèmes industriels. Sa capacité à coller, isoler et protéger en fait un matériau polyvalent qui peut être adapté aux besoins spécifiques du projet.

Tendances futures des époxys non conducteurs pour l'électronique

Alors que l'industrie électronique continue d'évoluer, plusieurs tendances émergentes dans la technologie des époxydes non conducteurs visent à améliorer les performances et l'adaptabilité.

Formulations respectueuses de l'environnement :

Avec l'attention croissante portée au développement durable, il y a une demande grandissante pour des formulations époxy non conductrices et respectueuses de l'environnement qui utilisent des produits chimiques biodégradables ou moins nocifs sans compromettre les performances.

Conductivité thermique plus élevée :

Tout en maintenant l'isolation électrique, les futurs époxy non conducteurs pourraient se concentrer sur l'amélioration de la conductivité thermique afin de mieux gérer la dissipation de la chaleur dans des systèmes électroniques de plus en plus puissants.

Intégration des nanotechnologies :

L'intégration de nanomatériaux dans les formulations époxy non conductrices permet d'améliorer l'isolation électrique, la résistance mécanique et la résistance chimique, ouvrant ainsi la voie à des systèmes électroniques plus durables et plus efficaces.

Conclusion

L'époxy non conducteur est un matériau essentiel dans l'industrie électronique, car il offre protection, isolation et durabilité à divers composants électroniques. Qu'il s'agisse de protéger les cartes de circuits imprimés ou d'assurer la longévité de l'électronique automobile et aérospatiale, ses applications sont diverses et vitales pour la technologie moderne. Avec la demande croissante d'appareils plus petits et plus puissants, le rôle de l'époxy non conducteur dans l'électronique devrait s'étendre, grâce aux progrès de la science des matériaux et des technologies émergentes.

Pour en savoir plus sur le choix de la meilleure époxy non conductrice : applications essentielles pour les projets électroniques, vous pouvez visiter le site DeepMaterial à l'adresse https://www.pottingcompound.com/ pour plus d'informations.