Voir la traduction automatique

Ceci est une traduction automatique. Pour voir le texte original en anglais cliquez ici

#Actualités du secteur

Revêtements conformes pour les applications électroniques

Meilleure colle adhésive pour les revêtements conformes pour les fabricants d'électronique

Dans le monde de l'électronique, il est primordial de garantir la durabilité et la fiabilité. L'une des méthodes essentielles pour y parvenir est l'application de revêtements conformes. Ces couches protectrices sont essentielles pour protéger les composants électroniques des facteurs environnementaux tels que l'humidité, la poussière, les produits chimiques et les températures extrêmes. Cet article explore les revêtements conformes, en abordant leurs types, leurs applications, leurs avantages et les tendances futures.

1. Qu'est-ce qu'un revêtement conforme ?

Les vernis de protection sont des couches protectrices appliquées sur les circuits et les composants électroniques pour les protéger des conditions environnementales susceptibles de les endommager ou de les faire tomber en panne. Contrairement aux revêtements traditionnels, les vernis de protection sont conçus pour épouser les contours du substrat, offrant ainsi une couche de protection uniforme même dans les géométries complexes.

1.1. Objectif et importance

L'objectif premier des vernis de protection est d'améliorer la fiabilité et la durée de vie des appareils électroniques. Ils empêchent l'humidité et les contaminants de provoquer des courts-circuits ou de la corrosion, ce qui peut nuire aux performances des assemblages électroniques. Dans les applications à haute fiabilité, telles que l'aérospatiale, les appareils médicaux et l'électronique militaire, les vernis de protection sont essentiels pour maintenir la fonctionnalité dans des conditions difficiles.

1.2. Types de revêtements conformes

Il existe plusieurs types de vernis de protection, chacun ayant des propriétés et des applications distinctes :

Revêtements acryliques : ils sont populaires pour leur facilité d'application et d'enlèvement. Les vernis acryliques offrent une bonne résistance à l'humidité et sont généralement utilisés dans l'électronique grand public et les applications générales.

Revêtements en silicone : connus pour leur résistance aux températures élevées et leur flexibilité, les revêtements en silicone sont idéaux pour les applications exposées à des températures et des vibrations extrêmes. Ils sont couramment utilisés dans les secteurs de l'automobile et de l'aérospatiale.

Revêtements en polyuréthane : Ces revêtements offrent une excellente résistance chimique et conviennent aux environnements où l'exposition aux produits chimiques est un problème. Ils sont utilisés dans l'électronique industrielle et les applications extérieures.

Revêtements époxy : les revêtements époxy offrent une protection solide contre l'humidité et les produits chimiques, mais ils sont plus rigides et plus difficiles à enlever que les autres types de revêtements. Ils sont souvent utilisés dans des applications à haute fiabilité et dans des environnements difficiles.

Revêtements en parylène : les revêtements en parylène sont appliqués par dépôt en phase vapeur, créant une couche fine et uniforme avec d'excellentes propriétés de barrière. Ils sont utilisés dans les appareils médicaux, l'électronique et les applications aérospatiales.

2. Méthodes d'application

Diverses méthodes peuvent être utilisées pour appliquer les vernis de conformité, chacune étant adaptée aux différents types de vernis et aux exigences de production.

2.1. Application par pulvérisation

L'application par pulvérisation est une méthode polyvalente pour les revêtements acryliques, polyuréthanes et silicones. Elle consiste à pulvériser le revêtement sur la surface à l'aide d'un pistolet ou d'une bombe aérosol. Cette méthode convient à la fois aux processus manuels et automatisés, ce qui la rend idéale pour le prototypage et la production de faibles à moyens volumes.

2.2. Revêtement par immersion

Le vernissage par immersion consiste à plonger l'ensemble de l'assemblage dans un bain de vernis, ce qui permet au vernis de couvrir toutes les surfaces. Cette méthode est couramment utilisée pour les revêtements acryliques et polyuréthanes et convient à une production en grande quantité. Le vernissage par immersion garantit une couche uniforme, mais n'est pas toujours idéal pour les assemblages comportant des composants délicats.

2.3. Application au pinceau

L'application au pinceau est une méthode manuelle de revêtement à l'aide d'un pinceau ou d'un applicateur. Cette méthode est utile pour les retouches ou la production à petite échelle, mais elle demande beaucoup de travail et peut entraîner une épaisseur inégale du revêtement.

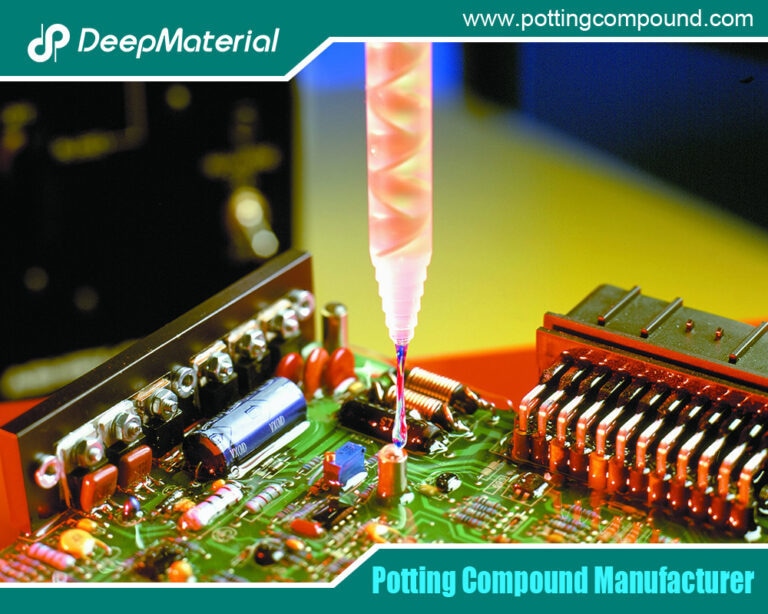

2.4. Revêtement sélectif

Le revêtement sélectif consiste à appliquer le revêtement uniquement sur des zones spécifiques de l'assemblage, généralement à l'aide d'un équipement automatisé. Cette méthode est idéale pour protéger les composants sensibles tout en laissant les autres zones non revêtues. Elle est couramment utilisée avec les revêtements acryliques et silicones dans le cadre d'une production de moyenne à grande envergure.

2.5. Dépôt de parylène

Les revêtements de parylène sont appliqués par un procédé de dépôt en phase vapeur dans une chambre à vide. Le matériau de revêtement est vaporisé puis déposé sur le substrat, créant ainsi une couche fine et uniforme. Cette méthode convient aux applications nécessitant une grande précision et une couverture uniforme, telles que les appareils médicaux et l'électronique de pointe.

3. Avantages des revêtements conformes

Les revêtements conformes offrent plusieurs avantages qui améliorent les performances et la longévité des appareils électroniques.

3.1. Protection contre les facteurs environnementaux

Les revêtements conformes constituent une barrière contre l'humidité, la poussière, les produits chimiques et les températures extrêmes. Cette protection empêche la corrosion, les courts-circuits et la dégradation des composants électroniques, garantissant ainsi des performances fiables dans des environnements difficiles.

3.2. Fiabilité accrue

Les revêtements conformes contribuent à la fiabilité globale des assemblages électroniques en les protégeant des agressions environnementales. Ceci est particulièrement important dans les applications critiques telles que l'aérospatiale, l'automobile et les appareils médicaux, où une défaillance peut avoir de graves conséquences.

3.3. Durabilité accrue

Les assemblages électroniques revêtus sont plus résistants aux contraintes mécaniques, aux vibrations et aux cycles thermiques. Cette durabilité accrue prolonge la durée de vie de l'appareil et réduit la nécessité de réparations ou de remplacements fréquents.

3.4. Amélioration des performances

Les revêtements conformes peuvent contribuer à maintenir les performances des composants électroniques en empêchant les contaminants d'interférer avec leur fonctionnement. Ceci est particulièrement important pour les applications à haute fréquence et de haute précision, où même des interférences mineures peuvent avoir un impact sur les performances.

3.5. Rapport coût-efficacité

Bien que le coût initial de l'application de revêtements conformes puisse être plus élevé, les avantages à long terme l'emportent sur les dépenses. La fiabilité et la durabilité accrues réduisent les besoins de maintenance et de remplacement, ce qui se traduit en fin de compte par des économies sur la durée de vie de l'appareil.

4. Défis et considérations

Malgré leurs avantages, les vernis de protection présentent plusieurs défis et considérations qui doivent être pris en compte.

4.1. Sélection du type de revêtement

Le choix du type de revêtement approprié pour une application spécifique nécessite un examen minutieux des conditions environnementales, des matériaux des composants et des exigences de performance. Chaque revêtement a ses propriétés et ses limites, et il est donc essentiel d'adapter le revêtement aux besoins de l'application.

4.2. Processus d'application

Le processus d'application des vernis de conformation peut être complexe et nécessiter un équipement et une expertise spécialisés. Garantir une couverture uniforme, éviter les défauts et contrôler l'épaisseur du revêtement sont des facteurs essentiels pour obtenir des performances optimales.

4.3. Compatibilité avec les composants

Certains vernis de protection peuvent réagir avec certains matériaux ou composants, ce qui risque de les endommager ou d'affecter leurs performances. Pour éviter tout problème, il est essentiel de tester la compatibilité du revêtement avec tous les composants avant l'application.

4.4. Enlèvement et réparation

Le retrait des vernis de protection peut s'avérer difficile dans les cas où des réparations ou des modifications sont nécessaires. Différents revêtements nécessitent différentes méthodes d'enlèvement ; certains peuvent être plus difficiles à enlever que d'autres. Le processus de sélection du revêtement doit prendre en compte la réparabilité et la facilité d'enlèvement du revêtement.

5. Tendances futures des revêtements conformes

Le domaine des vernis de protection est en constante évolution, la recherche et le développement menant à de nouvelles avancées et tendances.

5.1. Matériaux avancés

Les chercheurs explorent de nouveaux matériaux et de nouvelles formulations pour les vernis de protection afin d'en améliorer les propriétés et les performances. Les progrès réalisés dans le domaine des nanotechnologies et des polymères permettent de mettre au point des revêtements dotés de meilleures propriétés de barrière, de flexibilité et de résistance à l'environnement.

5.2. Revêtements intelligents

Les revêtements innovants sont une tendance émergente qui consiste à incorporer des capteurs ou des éléments fonctionnels dans le revêtement. Ces revêtements peuvent assurer une surveillance en temps réel des conditions environnementales ou des changements dans l'intégrité du revêtement, offrant ainsi des couches supplémentaires de protection et des capacités de diagnostic.

5.3. Revêtements respectueux de l'environnement

L'accent est mis de plus en plus sur le développement de vernis de protection écologiques qui minimisent l'impact sur l'environnement. Les revêtements à base d'eau et à faible teneur en COV (composés organiques volatils) sont de plus en plus courants et s'alignent sur les objectifs de développement durable et les exigences réglementaires.

5.4. Intégration avec l'automatisation

L'intégration des processus de revêtement conforme avec l'automatisation et les technologies de l'industrie 4.0 améliore l'efficacité et la cohérence de la production. Les systèmes de revêtement automatisés équipés de capacités de contrôle et de surveillance avancées améliorent la précision et la qualité des applications de revêtement.

Conclusion

Les revêtements conformes protègent les composants électroniques et garantissent leur fiabilité et leur longévité. Grâce aux différents types de revêtements et méthodes d'application disponibles, les fabricants peuvent choisir la meilleure solution. Bien qu'il y ait des défis à relever, les avantages des vernis de protection en font un investissement précieux dans l'électronique de haute performance. Au fur et à mesure que la technologie progresse, le domaine des vernis de protection continuera d'évoluer, offrant de nouvelles solutions et innovations pour répondre aux exigences d'un paysage électronique en constante évolution.

Pour en savoir plus sur le choix des meilleurs vernis de protection pour les applications électroniques, vous pouvez visiter le site DeepMaterial à l'adresse https://www.pottingcompound.com/ pour plus d'informations.