Voir la traduction automatique

Ceci est une traduction automatique. Pour voir le texte original en anglais cliquez ici

#Actualités du secteur

{{{sourceTextContent.title}}}

Matériaux d'enrobage pour composants électroniques : Un guide approfondi

{{{sourceTextContent.subTitle}}}

Meilleure colle pour matériaux d'empotage pour les composants électroniques

{{{sourceTextContent.description}}}

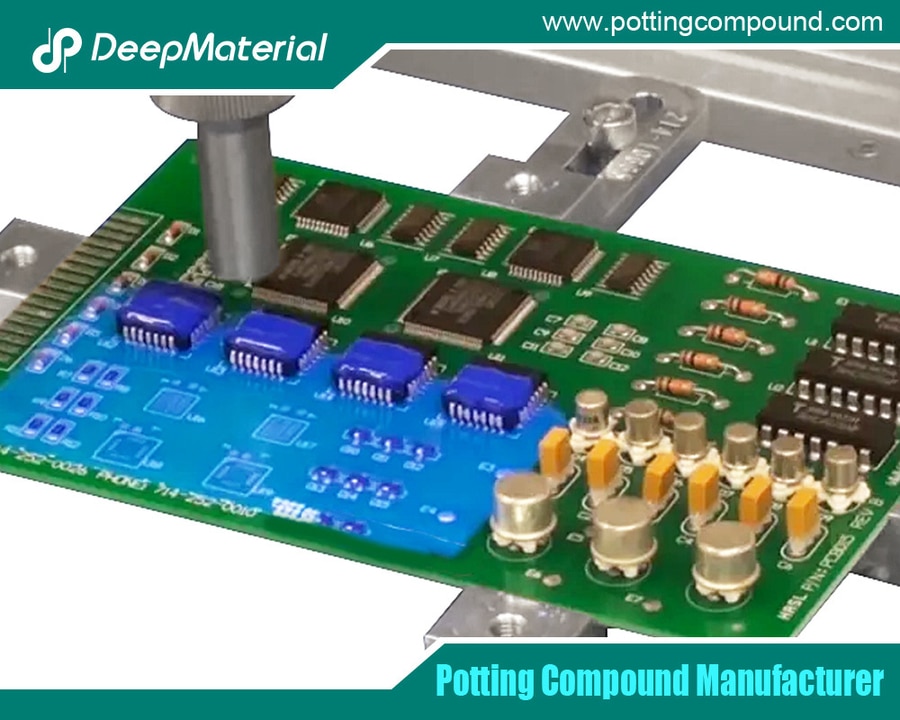

La fiabilité et la durabilité sont primordiales dans le monde de l'électronique. L'une des technologies essentielles pour garantir ces attributs est l'encapsulation, un processus par lequel les composants électroniques sont encapsulés dans un matériau protecteur afin de les protéger des contraintes environnementales et mécaniques. Cet article présente les différents types de matériaux d'enrobage, leurs propriétés et leurs applications dans l'industrie électronique.

1. Comprendre l'empotage et son importance

L'encapsulage est une technique qui consiste à enfermer les composants électroniques dans une substance protectrice. L'objectif principal est de protéger les composants des facteurs environnementaux tels que l'humidité, la poussière et les produits chimiques. L'enrobage fournit également un support mécanique pour éviter les dommages physiques dus aux vibrations ou aux chocs.

1.1 Le processus d'empotage

Le processus d'encapsulage consiste à placer les composants électroniques dans un moule ou un boîtier et à le remplir d'un composé d'encapsulage. Le composé est généralement une résine qui durcit avec le temps pour former une couche solide et protectrice. Les étapes critiques de l'encapsulage sont les suivantes

Préparation : nettoyage et préparation des composants et du moule.

Mélange:Combinaison de la résine d'empotage et du durcisseur (le cas échéant) dans les proportions correctes.

Application : verser ou injecter le mélange dans le moule.

Durcissement : Laisser la résine durcir et se solidifier pour former une couche protectrice autour des composants.

1.2 Avantages de l'empotage

Protection de l'environnement : les matériaux d'enrobage constituent une barrière contre l'humidité, la poussière et les produits chimiques, améliorant ainsi la longévité des composants électroniques.

Support mécanique : le matériau d'enrobage solidifié absorbe les chocs et les vibrations, évitant ainsi les dommages physiques.

Gestion thermique : les matériaux d'enrobage peuvent aider à dissiper la chaleur des composants sensibles.

Isolation électrique : les matériaux utilisés pour l'encapsulage offrent souvent une excellente isolation électrique, évitant ainsi les courts-circuits.

2. Types de matériaux d'empotage

Divers matériaux peuvent être utilisés pour l'encapsulage, chacun ayant des propriétés uniques adaptées à des applications différentes. Les types les plus courants sont les suivants

2.1 Résines époxy

Les résines époxy sont largement utilisées en raison de leurs excellentes propriétés adhésives et de leur durabilité. Elles offrent une protection solide contre les facteurs environnementaux et les contraintes mécaniques.

Propriétés:Les résines époxydes présentent une stabilité thermique, une résistance chimique et une résistance mécanique élevées. Elles ont également de bonnes propriétés d'isolation électrique.

Applications : les résines époxy sont couramment utilisées dans les secteurs de l'automobile, des commandes industrielles et de l'électronique grand public.

2.2 Caoutchouc de silicone

Le caoutchouc de silicone est un autre choix populaire pour l'encapsulation, en particulier lorsque la flexibilité et la stabilité thermique sont requises.

Propriétés:Le caoutchouc de silicone est très stable thermiquement, flexible et résistant aux températures extrêmes. Il offre également une bonne isolation électrique.

Applications : le silicone est souvent utilisé dans des applications nécessitant de la flexibilité, telles que l'aérospatiale et l'électronique médicale.

2.3 Résines de polyuréthane

Les résines de polyuréthane offrent un équilibre entre flexibilité et dureté, ce qui les rend adaptées à une grande variété d'applications.

Propriétés:Les polyuréthanes sont connus pour leur excellente adhérence, leur résistance aux chocs, à l'humidité et aux produits chimiques.

Applications:Ils sont souvent utilisés dans l'électronique grand public, les télécommunications et l'automobile.

2.4 Résines acryliques

Les résines acryliques sont appréciées pour leur clarté et leur facilité de traitement.

Propriétés:Les résines acryliques offrent une bonne résistance mécanique, une bonne résistance aux UV et une bonne isolation électrique. Elles sont également connues pour leur clarté optique.

Applications:Les résines acryliques, telles que les lampes et les écrans LED, sont utilisées là où la visibilité est cruciale.

2.5 Elastomères thermoplastiques (TPE)

Les élastomères thermoplastiques combinent les propriétés du caoutchouc avec la facilité de transformation des plastiques.

Propriétés : les TPE sont flexibles, résistants aux produits chimiques et offrent une bonne isolation électrique. Ils peuvent être transformés à l'aide de techniques thermoplastiques conventionnelles.

Applications:Les TPE, tels que les connecteurs et les capteurs, sont utilisés dans des applications nécessitant flexibilité et résistance.

3. Choisir le bon matériau d'enrobage

Le choix du matériau d'enrobage approprié dépend de plusieurs facteurs, notamment des exigences de l'application et de l'environnement d'exploitation.

3.1 Facteurs à prendre en compte

Plage de température : le matériau doit résister aux températures auxquelles il sera exposé pendant le fonctionnement.

Résistance chimique : il faut tenir compte des produits chimiques auxquels le matériau d'enrobage sera exposé, par exemple dans les environnements industriels difficiles.

Propriétés mécaniques : selon l'application, le matériau doit être souple ou rigide.

Propriétés électriques : s'assurer que le matériau offre une isolation électrique adéquate pour les composants.

Temps de durcissement : certaines applications nécessitent un durcissement rapide, tandis que d'autres peuvent supporter un temps plus long.

3.2 Considérations spécifiques à l'application

Électronique grand public : les matériaux tels que les résines époxy et les silicones sont souvent utilisés pour leur durabilité et leurs propriétés d'isolation électrique.

Électronique automobile : les résines polyuréthanes et les silicones sont standard en raison de leur résistance aux vibrations et aux températures extrêmes.

Aérospatiale et défense : le caoutchouc de silicone et les résines époxy sont préférés pour leur stabilité thermique et leur résistance aux environnements difficiles.

Appareils médicaux:Les silicones et époxy biocompatibles garantissent la sécurité et la performance des applications médicales.

4. Techniques d'empotage et meilleures pratiques

Des techniques d'enrobage appropriées sont essentielles pour obtenir les performances et la fiabilité souhaitées. Les meilleures pratiques suivantes peuvent contribuer à la réussite de l'empotage :

4.1 Préparation du moule

Assurez-vous que les moules sont propres et exempts de contaminants avant de procéder à l'empotage. Une bonne préparation du moule permet d'obtenir une finition lisse et d'éviter les défauts.

4.2 Mélange et manipulation

Suivre les instructions du fabricant pour mélanger le produit d'enrobage. Des mesures précises et un mélange minutieux sont essentiels pour garantir un durcissement et des performances adéquats.

4.3 Méthodes d'application

Les composés d'enrobage peuvent être appliqués à l'aide de différentes méthodes, notamment :

Coulée : la résine est versée directement dans le moule, recouvrant ainsi les composants.

Injection : la résine est injectée dans le moule sous pression, ce qui assure une couverture complète.

Trempage : les composants sont plongés dans le matériau d'enrobage, ce qui permet d'en recouvrir les surfaces.

4.4 Durcissement

Il faut prévoir suffisamment de temps pour que le produit d'enrobage durcisse complètement. Les temps de durcissement peuvent varier en fonction du matériau et des conditions environnementales. Un durcissement correct permet au matériau d'enrobage d'atteindre sa résistance et ses propriétés protectrices maximales.

4.5 Contrôle de la qualité

Mettre en œuvre des mesures de contrôle de la qualité pour inspecter l'enrobage fini. Il s'agit notamment de vérifier l'absence de vides, de bulles et d'une couverture uniforme. Les tests d'isolation électrique et de résistance mécanique permettent de vérifier l'efficacité de l'enrobage.

5. Tendances futures des matériaux d'enrobage

Au fur et à mesure que la technologie progresse, de nouveaux matériaux et de nouvelles techniques d'enrobage apparaissent pour répondre à l'évolution des besoins de l'industrie électronique.

5.1 Matériaux avancés

Les chercheurs développent des matériaux avancés dotés de propriétés améliorées, telles qu'une conductivité thermique et une flexibilité accrues. Ces matériaux visent à améliorer la protection et les performances des appareils électroniques de plus en plus complexes.

5.2 Options respectueuses de l'environnement

L'accent est mis de plus en plus sur le développement de matériaux d'enrobage respectueux de l'environnement. Des résines biodégradables et des procédés de fabrication à faible impact sont étudiés pour réduire l'empreinte écologique des matériaux d'enrobage.

5.3 Matériaux d'empotage intelligents

Des matériaux d'enrobage innovants dotés de capteurs intégrés et de propriétés d'autocicatrisation sont en cours de développement. Ces matériaux peuvent surveiller la santé des composants électroniques et se réparer eux-mêmes en cas de dommages, ce qui améliore la fiabilité et la longévité.

5.4 Intégration aux technologies émergentes

Les matériaux d'enrobage sont intégrés aux technologies émergentes telles que l'électronique flexible et les dispositifs portables. Ces matériaux doivent répondre aux exigences uniques de ces applications, telles que la flexibilité et la légèreté.

Conclusion

Les matériaux d'enrobage sont essentiels pour protéger les composants électroniques des contraintes environnementales et mécaniques. En choisissant des matériaux d'enrobage appropriés et en employant des techniques adéquates, les fabricants peuvent garantir la fiabilité et la longévité de leurs appareils électroniques. Au fur et à mesure que la technologie progresse, le développement de nouveaux matériaux d'enrobage améliorés permettra d'accroître les performances et la durabilité des composants électroniques, ouvrant ainsi la voie à des applications et des technologies innovantes.

Il est essentiel de comprendre les différents types de matériaux d'enrobage, leurs propriétés et leurs applications pour prendre des décisions éclairées lors de la conception et de la fabrication d'appareils électroniques. Qu'il s'agisse d'assurer la longévité des produits électroniques grand public ou d'améliorer les performances des systèmes aérospatiaux, les matériaux d'enrobage sont un élément essentiel de l'industrie électronique, car ils assurent la protection et la fiabilité d'un large éventail d'applications.

Pour en savoir plus sur le choix du meilleur matériau d'enrobage pour les composants électroniques : un guide approfondi, vous pouvez visiter le site DeepMaterial à l'adresse https://www.pottingcompound.com/ pour plus d'informations.