Voir la traduction automatique

Ceci est une traduction automatique. Pour voir le texte original en anglais cliquez ici

#Actualités du secteur

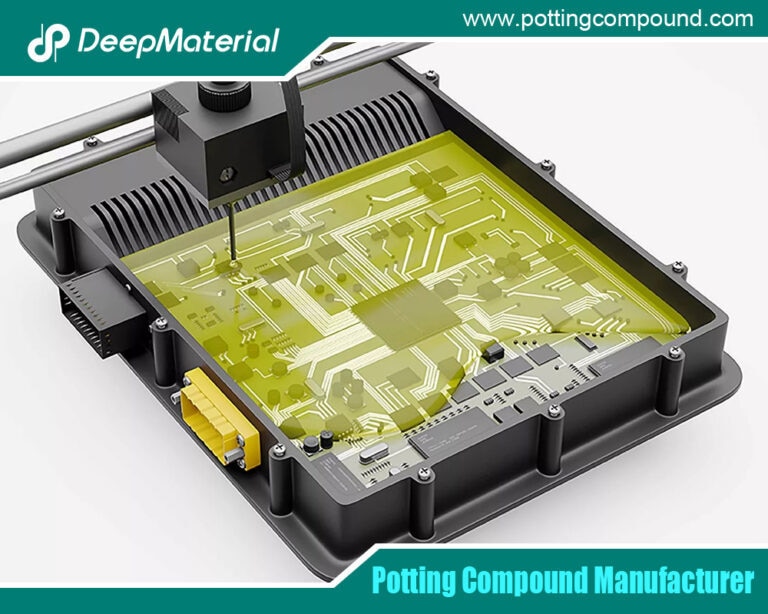

Ultimate Guide to Circuit Board Potting Compounds (Guide ultime des composés d'enrobage pour circuits imprimés) : Protéger votre électronique pour des performances optimales

Meilleur composé d'enrobage pour circuits imprimés Colle adhésive Fabricant

Les circuits imprimés constituent l'épine dorsale de tous les appareils électroniques, qu'il s'agisse de simples gadgets domestiques ou de machines industrielles complexes. Ils abritent et connectent tous les composants nécessaires au fonctionnement de ces appareils. Compte tenu de leur rôle critique, il est essentiel de veiller à ce que les circuits imprimés soient bien protégés des facteurs environnementaux tels que l'humidité, la poussière, les produits chimiques et les contraintes mécaniques. C'est là que les composés d'enrobage entrent en jeu. Les composés d'enrobage pour circuits imprimés encapsulent et protègent les assemblages électroniques contre les risques susmentionnés, garantissant ainsi leur longévité et leur fiabilité.

Dans cet article, nous allons étudier les composés d'enrobage pour circuits imprimés, en explorant leurs types, leurs applications, leurs avantages et les éléments à prendre en compte pour choisir le composé adapté à vos besoins spécifiques.

Types de composés d'enrobage pour circuits imprimés

Les composés d'enrobage se présentent sous différentes formulations, chacune ayant des propriétés distinctes adaptées à des applications différentes. Les types les plus courants sont les suivants

Les mastics époxydiques

Les résines époxy sont parmi les composés d'enrobage les plus utilisés en raison de leur excellente résistance mécanique et chimique et de leurs propriétés d'adhérence. Elles constituent une couche protectrice durable qui protège les circuits imprimés des conditions environnementales difficiles. Les composés d'enrobage époxy sont idéaux pour les applications où l'on s'attend à des niveaux élevés de contraintes mécaniques ou d'exposition à des produits chimiques.

Avantages :

Résistance mécanique élevée

Excellente résistance chimique

Forte adhérence à divers substrats

Bonne résistance thermique

Inconvénients :

Temps de durcissement plus long

Risque de fragilité dans des conditions extrêmes

Il peut être difficile à retravailler ou à enlever

Composés d'enrobage à base de silicone

Les composés d'enrobage à base de silicone sont connus pour leur flexibilité et leur stabilité thermique supérieure. Ils sont très utiles dans les applications où les fluctuations de température sont un problème, car ils peuvent supporter une large gamme de températures sans se dégrader. Les composés de silicone offrent également une excellente isolation électrique et une résistance à l'eau.

Avantages :

Grande flexibilité

Excellente stabilité thermique

Bonne isolation électrique

Résistance à l'humidité et aux produits chimiques

Inconvénients :

Résistance mécanique inférieure à celle de l'époxy

Coût plus élevé

Temps de durcissement plus long

Produits de remplissage en polyuréthane

Les composés de remplissage en polyuréthane offrent un équilibre entre la flexibilité et la résistance. Ils sont couramment utilisés dans les applications nécessitant une protection mécanique et un amortissement des vibrations. Les composés de polyuréthane offrent également une bonne résistance chimique et sont relativement faciles à travailler.

Avantages :

Bon équilibre entre flexibilité et résistance

Amortissement efficace des vibrations

Bonne résistance chimique

Temps de durcissement plus rapide que l'époxy et le silicone

Inconvénients :

Stabilité thermique plus faible

Peut jaunir ou se dégrader avec le temps lorsqu'il est exposé aux UV

L'adhérence peut être inférieure à celle de l'époxy

Composés d'enrobage acryliques

Les mastics acryliques sont connus pour leur temps de durcissement rapide et leur facilité d'utilisation. Ils offrent une protection raisonnable contre l'humidité et les produits chimiques, ce qui les rend adaptés à diverses applications. Toutefois, ils n'offrent pas le même niveau de résistance mécanique que les composés époxy ou polyuréthane.

Avantages :

Temps de durcissement rapide

Facile à appliquer et à retravailler

Bonne résistance à l'humidité et aux produits chimiques

Inconvénients :

Résistance mécanique plus faible

Stabilité thermique limitée

Peut nécessiter une protection supplémentaire contre les UV

Applications des composés d'enrobage pour circuits imprimés

Les composés d'enrobage pour circuits imprimés sont utilisés dans diverses industries pour protéger les assemblages électroniques des facteurs environnementaux susceptibles de compromettre leurs performances ou leur longévité. Voici quelques applications typiques :

Électronique automobile

Dans l'industrie automobile, les composants électroniques sont exposés à des températures extrêmes, à des vibrations et à une exposition potentielle à des produits chimiques tels que l'huile et le liquide de refroidissement. Les composés d'enrobage offrent la protection nécessaire pour garantir le fonctionnement fiable de ces composants, même dans des conditions difficiles. Les composés époxy et polyuréthane sont souvent utilisés pour leur durabilité et leur résistance aux contraintes mécaniques.

Aérospatiale et défense

Les applications de l'aérospatiale et de la défense exigent des composants électroniques de haute performance qui résistent à des environnements extrêmes, notamment à des altitudes élevées, à des températures extrêmes et à des chocs mécaniques. Les composés d'enrobage à base de silicone sont couramment utilisés dans ces applications en raison de leur excellente stabilité thermique et de leur flexibilité, qui sont cruciales pour maintenir l'intégrité des assemblages électroniques dans des conditions difficiles.

Équipement industriel

Les équipements industriels fonctionnent souvent dans des environnements très poussiéreux, humides et exposés à des produits chimiques. Les composés d'enrobage protègent les cartes de circuits imprimés de ces conditions difficiles, garantissant le fonctionnement continu des machines et réduisant le risque de temps d'arrêt. Les composés époxy et polyuréthane sont privilégiés dans les environnements industriels pour leur robustesse et leur résistance aux produits chimiques.

Électronique grand public

Les composés de remplissage sont utilisés dans l'électronique grand public pour protéger les circuits imprimés de l'humidité, de la poussière et des dommages accidentels. Ces composés contribuent à prolonger la durée de vie des smartphones, des tablettes et des appareils de technologie portable. Les composés acryliques et polyuréthanes sont souvent utilisés dans l'électronique grand public en raison de leur facilité d'application et de leur temps de durcissement rapide.

Appareils médicaux

Les dispositifs médicaux nécessitent des composants électroniques fiables et durables pour garantir la sécurité des patients et l'efficacité des appareils. Les composés d'enrobage protègent contre l'humidité, les processus de stérilisation et l'exposition aux produits chimiques, ce qui les rend essentiels en médecine. Les composés d'enrobage en silicone sont couramment utilisés dans les dispositifs médicaux pour leur biocompatibilité et leur flexibilité.

Avantages de l'utilisation de composés d'enrobage pour circuits imprimés

L'utilisation de composés d'enrobage pour la protection des circuits imprimés offre plusieurs avantages clés, notamment

Protection de l'environnement

Les composés d'enrobage créent une barrière qui protège les circuits imprimés des facteurs environnementaux tels que l'humidité, la poussière et les produits chimiques. Cette protection est essentielle pour garantir la fiabilité et la longévité des assemblages électroniques, en particulier dans les environnements difficiles.

Gestion thermique

Certains composés d'enrobage, en particulier le silicone et certains types d'époxy, ont une bonne conductivité thermique, ce qui permet de dissiper la chaleur des composants sensibles. Cette gestion thermique est essentielle pour éviter les surchauffes et assurer un fonctionnement stable des appareils électroniques.

Protection mécanique

Les composés de remplissage assurent une protection mécanique en enveloppant les circuits imprimés dans un matériau durable qui peut résister aux chocs physiques, aux vibrations et aux contraintes mécaniques. Cette protection est essentielle dans les applications automobiles, aérospatiales et industrielles où l'électronique est soumise à des conditions difficiles.

Isolation électrique

Les composés de remplissage offrent une excellente isolation électrique, empêchant les courts-circuits et les défaillances électriques causées par l'humidité ou les contaminants. Cette isolation est vitale pour assurer un fonctionnement sûr et fiable des assemblages électroniques.

Amortissement des vibrations

Dans les applications où les composants électroniques sont exposés à des vibrations, comme dans les environnements automobiles ou industriels, les composés d'enrobage aident à absorber et à amortir ces vibrations, réduisant ainsi le risque de défaillance des composants.

Résistance aux produits chimiques

Les composés d'enrobage, en particulier l'époxy et le polyuréthane, résistent aux produits chimiques qui pourraient corroder ou endommager les circuits imprimés. Cette résistance chimique est cruciale dans les environnements où l'exposition aux huiles, aux solvants ou à d'autres produits chimiques est probable.

Éléments à prendre en compte pour choisir le bon produit d'enrobage

La sélection du composé d'enrobage approprié pour une application de carte de circuit imprimé nécessite la prise en compte de plusieurs facteurs :

Environnement de l'application

L'environnement dans lequel le circuit imprimé fonctionnera est un facteur essentiel dans le choix d'un composé d'enrobage. Lors de la sélection d'un composé, il faut tenir compte de la plage de température, de l'exposition à l'humidité, aux produits chimiques et aux contraintes mécaniques. Par exemple, les composés à base de silicone sont idéaux pour les environnements à haute température, tandis que les composés à base de polyuréthane conviennent mieux aux applications soumises à des vibrations importantes.

Temps de polymérisation

Le temps de durcissement du composé d'enrobage est une considération importante, en particulier dans les environnements de fabrication en grande série où des temps de production rapides sont essentiels. Les composés acryliques et polyuréthanes offrent généralement des temps de durcissement plus rapides, tandis que les composés époxy et silicone peuvent nécessiter des périodes de durcissement plus longues.

Conductivité thermique

Le choix d'un composé d'enrobage ayant une bonne conductivité thermique est crucial pour les applications où la dissipation de la chaleur est un problème. Les composés à base de silicone et d'époxy thermoconducteurs sont souvent utilisés dans ce type d'applications pour assurer une gestion efficace de la chaleur.

Résistance mécanique

La résistance mécanique du composé d'enrobage est essentielle dans les applications où le circuit imprimé est soumis à des contraintes physiques ou à des chocs. Les composés époxy sont connus pour leur grande résistance mécanique, ce qui les rend adaptés aux environnements difficiles.

Retravaillabilité

Dans certains cas, il peut être nécessaire de retravailler ou de réparer un circuit imprimé enrobé. Lors de la sélection d'un composé d'enrobage, il faut tenir compte de la facilité de reprise. Les composés acryliques sont généralement plus faciles à retravailler, tandis que les composés époxy peuvent nécessiter plus d'efforts pour être retirés.

Coût

Le coût du composé d'enrobage est un autre élément crucial à prendre en compte, en particulier pour la fabrication à grande échelle. Bien que les composés silicones offrent des performances supérieures dans de nombreux domaines, ils sont souvent plus chers que les composés époxy ou polyuréthane. Il est essentiel de trouver un équilibre entre le coût et les exigences de performance pour faire le bon choix.

Conclusion

Les composés d'enrobage des circuits imprimés protègent les assemblages électroniques des facteurs environnementaux susceptibles de compromettre leurs performances et leur longévité. Différents composés sont disponibles, notamment l'époxy, le silicone, le polyuréthane et l'acrylique, chacun offrant des avantages et des inconvénients distincts. Le choix d'un composé d'enrobage approprié nécessite une attention particulière à l'environnement de l'application, au temps de durcissement, à la conductivité thermique, à la résistance mécanique, à la possibilité de réusinage et au coût.

En comprenant les besoins spécifiques de votre application et en choisissant le composé d'enrobage approprié, vous pouvez vous assurer que vos circuits imprimés sont bien protégés et capables de fournir des performances fiables tout au long de leur durée de vie prévue. Que ce soit dans l'automobile, l'aérospatiale, l'industrie, l'électronique grand public ou les appareils médicaux, le bon composé d'enrobage peut faire toute la différence dans le maintien de l'intégrité et de la fonctionnalité de vos assemblages électroniques.

Pour en savoir plus sur le choix du meilleur guide ultime des composés d'enrobage pour circuits imprimés : protéger votre électronique pour des performances optimales, vous pouvez visiter le site DeepMaterial à l'adresse https://www.pottingcompound.com/ pour plus d'informations.