Voir la traduction automatique

Ceci est une traduction automatique. Pour voir le texte original en anglais cliquez ici

#Actualités du secteur

Comprendre l'adhésif époxy pour moteurs électriques : Utilisations, avantages et techniques d'application

Meilleur fabricant de colle époxy pour moteurs électriques

Les moteurs électriques sont essentiels dans diverses applications industrielles et grand public, alimentant tout, des appareils ménagers aux machines lourdes. Il est essentiel de garantir leur fiabilité et leur longévité, et l'un des matériaux critiques qui y contribuent est l'adhésif époxy. Spécialement conçu pour les moteurs électriques, l'adhésif époxy joue un rôle important dans le collage, l'étanchéité et l'isolation. Cet article présente les utilisations, les avantages et les techniques d'application de l'adhésif époxy pour moteurs électriques.

Qu'est-ce qu'un adhésif époxy pour moteur électrique ?

L'adhésif époxy pour moteur électrique est un type spécialisé de résine époxy utilisé dans la fabrication et l'entretien des moteurs électriques. Les adhésifs époxy sont connus pour leur forte capacité d'adhérence, leur résistance chimique et leurs excellentes propriétés d'isolation électrique. Ces caractéristiques les rendent idéales pour les moteurs électriques où la fiabilité et les performances sont primordiales.

Composition et propriétés

Les adhésifs époxy sont composés de deux éléments principaux : la résine et le durcisseur. Lorsqu'ils sont mélangés, ces composants subissent une réaction chimique qui aboutit à une liaison rigide et durable. Pour les applications de moteurs électriques, l'adhésif époxy doit avoir des propriétés spécifiques :

Isolation électrique : elle doit avoir une résistance diélectrique élevée pour éviter les défaillances électriques.

Conductivité thermique : une conductivité thermique adéquate permet de dissiper la chaleur générée dans le moteur.

Résistance chimique : il doit résister aux huiles, aux solvants et aux autres produits chimiques généralement rencontrés dans les environnements des moteurs.

Résistance mécanique : une résistance élevée à la traction et au cisaillement est nécessaire pour supporter les contraintes opérationnelles.

Utilisations de l'adhésif époxy pour moteurs électriques

L'adhésif époxy pour moteurs électriques est utilisé à différents stades de la fabrication et de la réparation des moteurs. Ses applications peuvent être classées en trois grandes catégories : collage, étanchéité et isolation.

Collage

Les adhésifs époxy sont largement utilisés pour coller les composants des moteurs électriques. Il s'agit notamment des éléments suivants

Assemblage du stator et du rotor : l'adhésif assure une liaison solide entre les composants du stator et du rotor, ce qui permet de maintenir l'alignement et l'intégrité opérationnelle.

Collage des aimants : les aimants permanents des moteurs sans balais sont collés à l'aide d'adhésifs époxy, ce qui garantit qu'ils restent bien en place pendant le fonctionnement.

Fixation des composants : Diverses pièces du moteur, telles que les enroulements et les matériaux d'isolation, sont fixées à l'aide d'adhésifs époxy pour éviter les mouvements et les vibrations.

Étanchéité

Les adhésifs époxy scellent les composants pour les protéger des facteurs environnementaux et des contaminants.

Scellement des cloches d'extrémité:Les cloches d'extrémité sont scellées avec de l'époxy pour empêcher la pénétration de la poussière, de l'humidité et d'autres contaminants.

Boîtes de jonction:Les connexions électriques et les boîtes de jonction à l'intérieur du moteur sont scellées pour les protéger contre la corrosion et les courts-circuits.

Isolation

Les propriétés d'isolation électrique des adhésifs époxy sont idéales pour isoler les composants et prévenir les défaillances électriques.

Isolation des bobines : les enroulements et les bobines du moteur sont souvent recouverts d'époxy pour améliorer l'isolation et prévenir les courts-circuits.

Isolation des fentes : les fentes dans lesquelles sont logés les enroulements sont isolées avec de l'époxy pour garantir l'isolation électrique.

Avantages de l'utilisation de l'adhésif époxy pour moteurs électriques

L'utilisation d'un adhésif époxy dans les moteurs électriques offre plusieurs avantages en termes de performances, de fiabilité et de longévité.

Durabilité accrue

Les adhésifs époxy forment des liaisons durables qui résistent aux contraintes mécaniques, aux vibrations et aux cycles thermiques. Cette durabilité garantit que les composants du moteur restent solidement collés pendant toute la durée de vie du moteur.

Isolation électrique améliorée

La rigidité diélectrique élevée des adhésifs époxy offre une excellente isolation électrique, ce qui réduit le risque de courts-circuits et de pannes électriques. Ceci est particulièrement important pour les moteurs à haute tension et à hautes performances.

Résistance aux facteurs environnementaux

Les adhésifs époxy résistent à divers facteurs environnementaux, notamment l'humidité, les produits chimiques et les variations de température. Cette résistance contribue à protéger les composants du moteur de la corrosion, de la contamination et de la dégradation.

Gestion thermique

Certains adhésifs époxy sont formulés avec une conductivité thermique améliorée, ce qui aide à dissiper la chaleur générée dans le moteur. Une gestion thermique efficace est essentielle pour éviter la surchauffe et garantir des performances optimales du moteur.

Facilité d'application

Les adhésifs époxy modernes sont conçus pour une application facile, avec des rapports de mélange et des méthodes d'application conviviaux. Cela simplifie les processus de fabrication et de réparation, réduisant les délais et les coûts de production.

Techniques d'application de l'adhésif époxy pour moteurs électriques

Il est essentiel d'appliquer correctement l'adhésif époxy pour obtenir les propriétés de collage, d'étanchéité et d'isolation souhaitées. Voici quelques bonnes pratiques pour l'application de l'adhésif époxy pour moteurs électriques.

Préparation de la surface

Une bonne préparation de la surface est essentielle pour obtenir un collage solide. Les surfaces à coller doivent être propres, sèches et exemptes de contaminants tels que la graisse, l'huile et la poussière.

Nettoyage:Utiliser des solvants ou des produits de nettoyage pour enlever la graisse ou l'huile des surfaces.

Abrasion : Égratigner légèrement les surfaces avec du papier de verre pour créer une texture rugueuse, ce qui renforce l'adhérence de l'adhésif.

Séchage:S'assurer que les surfaces sont déshydratées avant d'appliquer l'adhésif.

Mélange de l'adhésif

Les adhésifs époxy se composent généralement de deux parties : la résine et le durcisseur. La résine et le durcisseur doivent être mélangés dans les proportions correctes pour garantir un durcissement et des performances adéquats.

Mesurer : Mesurer la résine et le durcisseur conformément aux instructions du fabricant.

Mélange:Mélanger soigneusement les deux composants jusqu'à obtention d'une consistance uniforme. Utiliser un outil de mélange et un récipient propres pour éviter toute contamination.

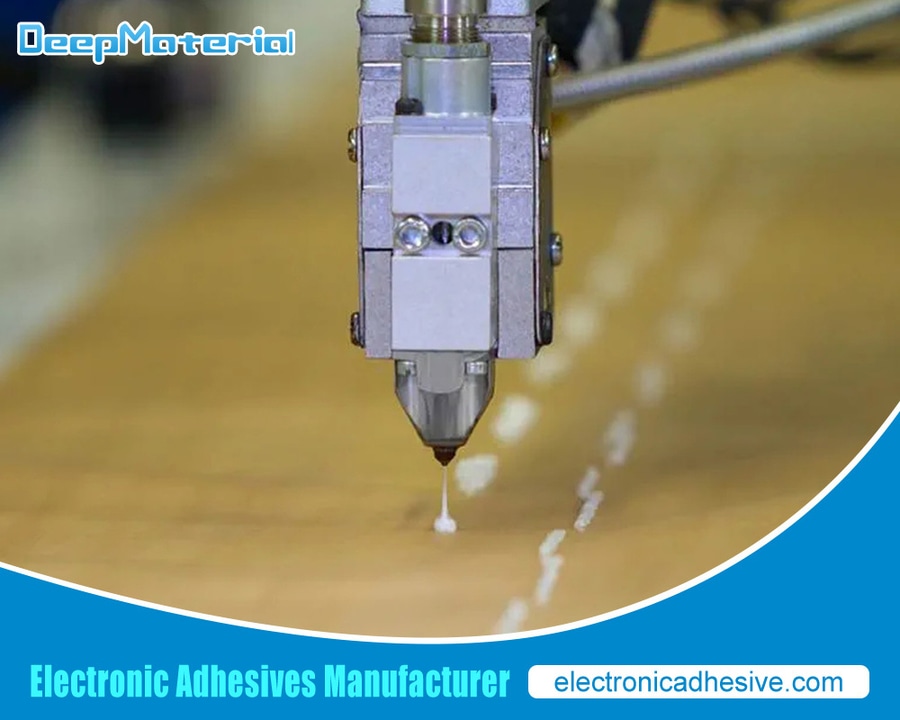

Méthodes d'application

La méthode d'application dépend des exigences spécifiques du moteur et de l'adhésif utilisé.

Brossage : Pour les applications de revêtement et d'isolation, l'époxy peut être appliqué à l'aide d'un pinceau.

Application : Utiliser un outil d'application ou une seringue pour appliquer l'adhésif afin d'obtenir un collage et un scellement précis.

Étalement : Étendre l'adhésif uniformément sur les surfaces à coller, en veillant à ce qu'il soit entièrement recouvert.

Durcissement

Le durcissement est le moment où l'adhésif époxy subit une réaction chimique pour durcir et former une liaison solide. La température, l'humidité et le temps de séchage peuvent influencer le processus de séchage.

Durcissement à température ambiante : la plupart des adhésifs époxy durcissent à température ambiante. Veillez à ce que les pièces collées ne soient pas dérangées pendant le processus de durcissement.

Polymérisation à chaud : certaines applications peuvent nécessiter une polymérisation à chaud afin d'accélérer le processus ou d'obtenir des propriétés spécifiques. Suivre les recommandations du fabricant pour la polymérisation à chaud.

Contrôle de la qualité

Après l'application et la polymérisation, des contrôles de qualité sont essentiels pour s'assurer que l'adhésif a atteint les propriétés souhaitées.

Inspection visuelle : vérifier la présence de défauts tels que des bulles d'air, une couverture incomplète ou une contamination.

Essais mécaniques : effectuer des essais de traction et de cisaillement pour vérifier la résistance de l'adhérence.

Essais électriques : tester les propriétés d'isolation électrique pour s'assurer que l'isolation est correcte.

Progrès dans la technologie des adhésifs époxydes pour moteurs électriques

Le domaine des adhésifs époxy pour moteurs électriques est en constante évolution, la recherche et le développement menant à de nouvelles formulations et technologies.

Adhésifs époxy renforcés par des nanotechnologies

Les adhésifs époxy renforcés par des nanoparticules incorporent des nanoparticules pour améliorer la résistance mécanique, la conductivité thermique et l'isolation électrique. Ces adhésifs avancés offrent des performances supérieures, ce qui les rend adaptés aux applications à forte demande.

Colles époxy durcissant aux UV

Les adhésifs époxydiques durcissant aux UV durcissent rapidement lorsqu'ils sont exposés à la lumière ultraviolette. Cette technologie permet des temps de durcissement rapides et un contrôle précis du processus, ce qui en fait un produit idéal pour les environnements de fabrication à grande vitesse.

Formulations respectueuses de l'environnement

L'accent étant mis de plus en plus sur le développement durable, les fabricants développent des adhésifs époxy respectueux de l'environnement avec une réduction des composés organiques volatils (COV) et une biodégradabilité améliorée. Ces formulations offrent les mêmes performances élevées tout en minimisant l'impact sur l'environnement.

Les époxydes flexibles

Les adhésifs époxy traditionnels sont connus pour leur rigidité, ce qui peut être une limitation dans les applications nécessitant de la flexibilité. Les adhésifs époxy flexibles conservent de fortes propriétés d'adhérence tout en permettant le mouvement et la dilatation thermique, ce qui les rend adaptés aux applications dynamiques.

Études de cas : Applications réelles de l'adhésif époxy pour moteurs électriques

Moteurs électriques automobiles

Les moteurs électriques sont utilisés dans diverses applications automobiles, qu'il s'agisse de véhicules électriques ou de groupes motopropulseurs hybrides. Les adhésifs époxy jouent un rôle essentiel dans la performance et la fiabilité de ces moteurs.

Moteurs pour véhicules électriques : Les adhésifs époxy haute performance collent et isolent les composants des moteurs pour véhicules électriques, assurant ainsi la gestion thermique et l'isolation électrique nécessaires.

Systèmes hybrides : dans les véhicules hybrides, les adhésifs époxy collent les aimants et d'autres composants, garantissant ainsi un fonctionnement efficace et fiable.

Machines industrielles

Les machines industrielles s'appuient sur des moteurs électriques robustes pour diverses applications, notamment les systèmes de convoyage, les pompes et les compresseurs. Les adhésifs époxy sont essentiels pour maintenir l'intégrité de ces moteurs.

Pompes et compresseurs:Les adhésifs époxydes assurent l'étanchéité et l'isolation des composants des pompes et des compresseurs, les protégeant ainsi des environnements difficiles et garantissant des performances fiables.

Systèmes de convoyage : Dans les systèmes de convoyage, les adhésifs époxy collent et isolent les composants des moteurs, réduisant ainsi les temps d'arrêt et les coûts de maintenance.

Électronique grand public

Les moteurs électriques des appareils électroniques grand public, tels que les ventilateurs, les aspirateurs et les appareils de cuisine, bénéficient également de la technologie des adhésifs époxy.

Ventilateurs:Les adhésifs époxy collent et isolent les composants des moteurs des ventilateurs, garantissant ainsi un fonctionnement silencieux et efficace.

Aspirateurs : Dans les aspirateurs, les adhésifs époxy assurent une liaison et une isolation solides, améliorant ainsi les performances et la durabilité du moteur.

Conclusion

L'adhésif époxy pour moteurs électriques est un matériau essentiel pour la fabrication et l'entretien des moteurs électriques. Il offre une durabilité accrue, une isolation électrique et une résistance aux facteurs environnementaux. En comprenant ses utilisations, ses avantages et ses techniques d'application, les fabricants et les professionnels de la maintenance peuvent garantir la fiabilité et l'efficacité des moteurs électriques dans diverses applications. Grâce aux progrès constants de la technologie des adhésifs époxy, l'avenir nous réserve un potentiel encore plus grand pour l'amélioration des performances et de la durabilité des applications des moteurs électriques.

Pour en savoir plus sur les adhésifs époxy pour moteurs électriques : utilisations, avantages et techniques d'application, vous pouvez visiter le site DeepMaterial à l'adresse https://www.electronicadhesive.com/ pour plus d'informations.