Voir la traduction automatique

Ceci est une traduction automatique. Pour voir le texte original en anglais cliquez ici

#Actualités du secteur

Matériaux d'enrobage pour composants électroniques : Un guide approfondi

Meilleur matériau d'enrobage pour les composants électroniques Fabricant de colle adhésive

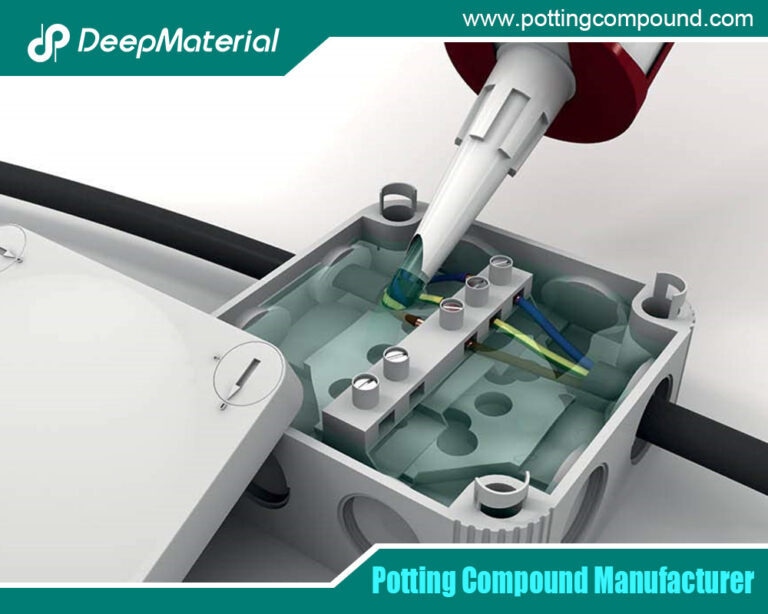

Les composants électroniques, essentiels dans pratiquement tous les appareils modernes, doivent être protégés des facteurs environnementaux tels que l'humidité, la poussière et les chocs mécaniques. L'un des moyens les plus efficaces de protéger ces composants est l'encapsulation. L'enrobage consiste à encapsuler les assemblages électroniques dans un matériau protecteur qui améliore la durabilité et la fiabilité. Cet article présente les différents types de matériaux d'enrobage, leurs applications, leurs avantages et les éléments à prendre en compte pour sélectionner les matériaux d'enrobage appropriés pour les composants électroniques.

Types de matériaux d'enrobage

Le choix d'un matériau d'enrobage dépend des exigences spécifiques de l'assemblage électronique et de son environnement de fonctionnement. Voici les principaux types de matériaux d'enrobage utilisés dans l'industrie :

Résines époxy :

Propriétés : Les résines époxy sont connues pour leur excellente adhérence, leur résistance mécanique et leur résistance chimique. Elles durcissent pour former une finition dure et durable.

Applications : Largement utilisées dans les secteurs de l'automobile, de l'aérospatiale et de l'électronique industrielle, où la durabilité et la stabilité thermique sont cruciales.

Avantages : Conductivité thermique élevée, excellente isolation électrique et résistance aux facteurs environnementaux tels que l'humidité et les produits chimiques.

Inconvénients : Une fois durcies, les résines époxy sont difficiles à enlever, ce qui complique les travaux de reprise ou de réparation. Elles peuvent également être fragiles et ne pas convenir aux composants soumis à des cycles thermiques.

Résines polyuréthane (PU) :

Propriétés : Les résines PU sont polyvalentes et peuvent être formulées pour être flexibles ou rigides. Elles offrent une bonne résistance aux chocs et sont relativement faciles à travailler.

Applications : Couramment utilisées dans l'électronique grand public, l'automobile et les télécommunications où la flexibilité et la résistance aux vibrations sont requises.

Avantages : Flexibilité, bonne adhérence et résistance à l'humidité. Ils durcissent également à des températures plus basses que les époxydes.

Inconvénients : En général, leur stabilité thermique et leur résistance chimique sont inférieures à celles des époxydes.

Résines de silicone :

Propriétés : Les résines de silicone sont très flexibles et présentent une excellente résistance thermique et chimique. Elles peuvent fonctionner dans une large gamme de températures.

Applications : Idéales pour les applications à haute température, telles que les industries automobile et aérospatiale et les composants nécessitant des cycles thermiques fréquents.

Avantages : Flexibilité, excellente stabilité thermique et bonnes propriétés d'isolation électrique. Ils sont également faciles à retirer en cas de retouche.

Inconvénients : Elles sont généralement plus chères que les autres matériaux d'enrobage et leur temps de durcissement peut être plus long.

Résines acryliques :

Propriétés : Les résines acryliques sont résistantes aux UV et peuvent être durcies rapidement à la lumière UV. Elles offrent une bonne adhérence et une bonne flexibilité.

Applications : Utilisées dans les applications où un durcissement rapide est essentiel, telles que l'encapsulation des LED et certains dispositifs médicaux.

Avantages : Durcissement rapide, stabilité aux UV et bonne adhérence. Ils sont également plus faciles à enlever que les époxydes.

Inconvénients : Résistance thermique et chimique inférieure à celle des époxies et des silicones.

Résines polyester :

Propriétés : Les résines polyester sont rentables et présentent de bonnes propriétés mécaniques. Cependant, elles sont moins utilisées dans les applications de haute performance.

Applications : Souvent utilisées dans des applications moins exigeantes où le coût est un facteur important.

Avantages : Rentabilité et bonnes propriétés mécaniques.

Inconvénients : Faible résistance thermique et chimique. Peut se rétracter pendant le durcissement, ce qui peut entraîner des tensions sur les composants.

Applications des matériaux d'enrobage

Les matériaux d'enrobage sont utilisés dans une grande variété d'applications dans différents secteurs. Voici quelques domaines clés dans lesquels ils sont couramment utilisés :

Automobile Électronique :

Composants : Capteurs, unités de contrôle et systèmes d'éclairage.

Exigences : Stabilité thermique élevée, résistance aux vibrations et protection contre l'humidité.

Matériaux préférés : Epoxy et silicones.

Aérospatiale et défense :

Composants : Avionique, systèmes radar et équipements de communication.

Exigences : Résistance aux températures extrêmes, haute fiabilité et résistance mécanique.

Matériaux préférés : Epoxy et silicones.

Électronique grand public :

Composants : Téléphones mobiles, tablettes et appareils portables.

Exigences : Compacité, flexibilité et temps de durcissement rapide.

Matériaux préférés : Polyuréthanes et acryliques.

Électronique industrielle :

Composants : Alimentations, capteurs et systèmes de contrôle.

Exigences : Résistance chimique, durabilité et gestion thermique.

Matériaux préférés : Epoxy et polyuréthane.

Télécommunications :

Composants : Antennes, émetteurs-récepteurs et processeurs de signaux.

Exigences : Protection de l'environnement, isolation électrique et stabilité mécanique.

Matériaux préférés : Epoxy et silicones.

Avantages de l'enrobage des composants électroniques

L'enrobage offre de nombreux avantages qui améliorent les performances et la longévité des assemblages électroniques :

Protection de l'environnement :

Résistance à l'humidité : Les matériaux d'enrobage créent une barrière qui empêche la pénétration de l'humidité, protégeant ainsi les composants sensibles de la corrosion et des courts-circuits électriques.

Poussière et débris : L'encapsulation protège les composants de la poussière et des particules qui peuvent provoquer des dysfonctionnements.

Protection mécanique :

Chocs et vibrations : Les matériaux d'enrobage absorbent et dissipent l'énergie mécanique, protégeant ainsi les composants contre les dommages dus aux chocs et aux vibrations.

Résistance aux chocs : L'encapsulation fournit un tampon contre les impacts, réduisant ainsi le risque de dommages physiques.

Gestion thermique :

Dissipation de la chaleur : Certains matériaux d'enrobage, en particulier ceux qui sont thermoconducteurs, contribuent à dissiper la chaleur générée par les composants électroniques, évitant ainsi leur surchauffe.

Stabilité thermique : Les matériaux d'enrobage peuvent résister à des températures élevées, ce qui garantit un fonctionnement fiable dans des environnements difficiles.

Isolation électrique :

Prévention des courts-circuits : Les matériaux de remplissage offrent une excellente isolation électrique, réduisant ainsi le risque de courts-circuits et de défaillances électriques.

Résistance diélectrique : La rigidité diélectrique élevée des matériaux d'enrobage garantit des performances fiables dans les applications à haute tension.

Résistance aux produits chimiques :

Protection contre la corrosion : Les matériaux d'enrobage protègent les composants contre les produits chimiques et les gaz corrosifs, prolongeant ainsi leur durée de vie.

Stabilité chimique : Ils conservent leurs propriétés en présence de diverses substances, ce qui garantit une fiabilité à long terme.

Choisir le bon matériau d'enrobage

Le choix du matériau d'enrobage approprié pour les composants électroniques implique la prise en compte de plusieurs facteurs afin de répondre aux besoins spécifiques de l'application :

Environnement de fonctionnement :

Plage de température : Sélectionnez un matériau capable de résister à la plage de températures de fonctionnement de l'application.

Exposition aux produits chimiques : Tenir compte de la présence de produits chimiques et de solvants auxquels le matériau d'enrobage sera exposé.

Exigences mécaniques :

Flexibilité ou rigidité : Déterminez si l'application nécessite un matériau d'enrobage flexible ou rigide.

Chocs et vibrations : Évaluez le niveau de contrainte mécanique auquel les composants seront soumis.

Propriétés électriques :

Exigences en matière d'isolation : S'assurer que le matériau offre une isolation électrique adéquate pour l'application.

Rigidité diélectrique : Tenir compte des niveaux de tension auxquels le matériau d'enrobage sera exposé.

Processus de durcissement :

Temps de durcissement : évaluez le temps nécessaire et la façon dont il s'intègre dans la fabrication.

Conditions de durcissement : Tenez compte des conditions de température et d'humidité nécessaires au durcissement.

Retouches et réparations :

Facilité de retrait : Déterminez si le matériau d'enrobage doit être retiré pour être retravaillé ou réparé.

Réparabilité : Évaluer si le matériau peut être facilement réparé s'il est endommagé.

Considérations relatives aux coûts :

Coût du matériau : équilibrer le coût du matériau d'enrobage avec les exigences de performance.

Coût de traitement : Tenez compte du coût associé au processus d'empotage, y compris l'équipement et la main-d'œuvre.

Conclusion

Les matériaux d'enrobage protègent les composants électroniques des contraintes environnementales et mécaniques, garantissant ainsi leur fiabilité et leur longévité. Le choix d'un matériau d'enrobage dépend des exigences de l'application, notamment de l'environnement de fonctionnement, des propriétés mécaniques et électriques, du processus de durcissement et des considérations de coût. En comprenant les propriétés et les applications des différents matériaux d'enrobage, les fabricants peuvent prendre des décisions éclairées pour améliorer les performances et la durabilité de leurs assemblages électroniques. Qu'il s'agisse de la stabilité thermique élevée des époxydes, de la flexibilité des silicones ou du durcissement rapide des acryliques, le choix du matériau d'enrobage approprié est essentiel pour le succès des composants électroniques dans diverses industries.

Pour en savoir plus sur le choix du Top Potting Material for Electronic Components : An In-Depth Guide, vous pouvez visiter le site DeepMaterial à l'adresse https://www.pottingcompound.com/ pour plus d'informations.