Voir la traduction automatique

Ceci est une traduction automatique. Pour voir le texte original en anglais cliquez ici

#Actualités du secteur

Comprendre le mastic d'enrobage pour circuits imprimés : Types, applications et considérations

Best Board Potting Compound Adhesive Glue Manufacturer

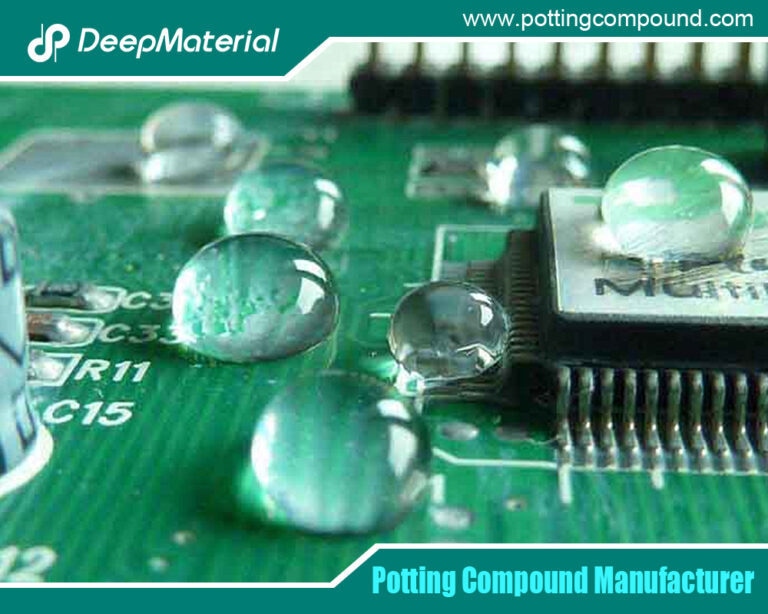

Dans le domaine des appareils et des systèmes électroniques, la fiabilité et la durabilité sont primordiales. Les composés d'enrobage des circuits imprimés jouent un rôle crucial pour assurer la longévité et les performances des appareils électroniques en les protégeant des facteurs environnementaux, des contraintes mécaniques et des interférences électriques. Ce guide complet explore les types, les applications, les avantages et les considérations des composés d'enrobage des circuits imprimés, et met en lumière leur importance dans diverses industries.

Les composés d'enrobage pour circuits imprimés, souvent appelés simplement composés d'enrobage, sont des matériaux utilisés pour encapsuler les composants électroniques. Cette encapsulation remplit plusieurs fonctions essentielles : elle protège les composants électroniques sensibles de l'humidité, de la poussière, des produits chimiques et des chocs mécaniques, améliore la gestion thermique, l'isolation électrique et la fiabilité globale. Les composés d'enrobage sont appliqués aux cartes de circuits imprimés et à d'autres assemblages électroniques en remplissant les espaces autour des composants pour former une barrière protectrice.

Types de composés d'enrobage pour circuits imprimés

Composés à base de résine époxy

Les composés d'empotage à base de résine époxy sont les plus utilisés en raison de leurs excellentes propriétés mécaniques et de leurs capacités d'adhérence. Ces composés offrent une grande solidité, une bonne résistance chimique et une excellente protection contre l'humidité et les contaminants environnementaux. Les résines époxydes durcissent en un matériau dur et rigide, ce qui les rend adaptées aux applications nécessitant une protection robuste, telles que l'électronique industrielle, les composants automobiles et les équipements d'extérieur.

Propriétés et avantages :

Résistance mécanique et rigidité élevées

Adhésion supérieure à divers substrats

Excellente résistance aux produits chimiques et à l'humidité

Applications :

Systèmes de contrôle industriels

Unités de contrôle électronique (ECU) automobiles

Appareils d'éclairage extérieur à LED

Composés d'enrobage à base de silicone

Les composés d'enrobage en silicone sont appréciés pour leur flexibilité, leur stabilité thermique et leur résistance aux températures extrêmes. Ils restent élastiques à différentes températures, ce qui les rend idéaux pour les cycles thermiques critiques et les applications de flexibilité. Les composés d'enrobage en silicone présentent également une bonne résistance à l'humidité et aux rayons UV, ce qui les rend adaptés aux applications extérieures et aux environnements difficiles.

Caractéristiques et avantages :

Flexibilité et élasticité

Haute stabilité thermique

Résistance aux UV et aux intempéries

Applications :

Onduleurs solaires

Capteurs et actionneurs extérieurs

Électronique aérospatiale

Composés d'enrobage en polyuréthane

Les composés d'enrobage en polyuréthane offrent un équilibre entre flexibilité et robustesse. Ils offrent d'excellentes propriétés d'isolation électrique et peuvent résister aux contraintes mécaniques et aux vibrations. Les polyuréthanes sont connus pour leur excellente résistance chimique et leur facilité de traitement, ce qui les rend appropriés pour les applications nécessitant une combinaison de robustesse mécanique et de performance électrique.

Caractéristiques et avantages :

Flexibilité et résistance aux chocs

Bonne résistance aux produits chimiques

Absorption des vibrations et des chocs

Applications :

Électronique grand public

Appareils médicaux

Systèmes d'énergie renouvelable

Applications des composés d'enrobage pour circuits imprimés

Les composés d'enrobage pour circuits imprimés sont largement utilisés dans divers secteurs où l'électronique est déployée dans des environnements exigeants. Les applications vont de l'électronique grand public à l'automatisation industrielle, chacune tirant parti des propriétés uniques des composés d'enrobage pour améliorer la fiabilité et les performances des produits.

Équipement électronique et électrique :

Protection des composants sensibles contre l'humidité et les contaminants

Amélioration de la résistance aux contraintes mécaniques et aux vibrations

Industrie automobile :

Améliorer la fiabilité des calculateurs et des capteurs

Gestion thermique dans l'électronique automobile

Aérospatiale et défense :

Protéger l'électronique des températures et des vibrations extrêmes

Respecter les normes de sécurité et de fiabilité les plus strictes

Énergies renouvelables :

Assurer la durabilité de l'électronique dans les onduleurs solaires et les turbines éoliennes

Protection contre les conditions environnementales extérieures

Électronique grand public :

Améliorer la résistance à l'eau des smartphones et des produits portables

Prolonger la durée de vie des produits grâce à une protection renforcée

Avantages de l'utilisation de composés d'enrobage

L'utilisation de composés d'enrobage pour circuits imprimés offre plusieurs avantages clés qui contribuent à la fiabilité et à la longévité des appareils et des systèmes électroniques.

Protection de l'environnement :

Scellement des composants électroniques contre l'humidité, la poussière et les produits chimiques

Prévention de la corrosion et des courts-circuits dans les environnements difficiles

Gestion thermique améliorée :

Faciliter la dissipation de la chaleur des composants électroniques

Maintien de températures de fonctionnement optimales pour de meilleures performances

Protection mécanique :

Absorption des chocs mécaniques et des vibrations

Amélioration de la durabilité et de la résistance aux impacts physiques

Isolation électrique :

Prévention des fuites et des interférences électriques

Assurer la sécurité et la conformité aux normes réglementaires

Éléments à prendre en compte lors du choix des composés d'enrobage

La sélection du composé d'enrobage approprié pour les circuits imprimés implique l'évaluation de plusieurs facteurs afin de garantir la compatibilité avec les exigences spécifiques de l'application et les conditions environnementales.

Conditions de fonctionnement :

Plage de température et exposition à l'environnement (par exemple, humidité, exposition aux UV)

Résistance chimique aux substances présentes dans l'environnement d'exploitation

Exigences en matière de durcissement et de traitement :

Durée de vie en pot et temps de polymérisation

Compatibilité avec les processus de fabrication (par exemple, distribution automatisée, empotage manuel)

Propriétés mécaniques :

Niveau de flexibilité ou de rigidité souhaité en fonction des besoins de l'application

Impact sur l'assemblage, la maintenance et la réparabilité des assemblages électroniques

Coût et durabilité à long terme :

Analyse du coût total de possession, compte tenu des coûts initiaux des matériaux et des exigences en matière de maintenance

Durée de vie prévue et impact de la fiabilité sur la gestion du cycle de vie du produit

Tendances futures

À l'avenir, les progrès de la science des matériaux et des technologies de fabrication devraient permettre d'améliorer encore les capacités et les applications des composés d'enrobage des circuits imprimés. Les tendances futures pourraient être les suivantes :

Développement de résines d'origine biologique pour la durabilité environnementale.

Amélioration de la nanotechnologie pour une meilleure conductivité thermique.

Des innovations dans les matériaux d'enrobage flexibles pour répondre aux besoins évolutifs de l'électronique portable et des appareils IoT.

Résines biosourcées : L'accent étant mis de plus en plus sur la durabilité environnementale, les résines biosourcées dérivées de sources renouvelables telles que les huiles végétales ou les biodéchets suscitent un intérêt croissant. Ces résines offrent des propriétés similaires, voire améliorées, par rapport aux résines synthétiques traditionnelles, tout en réduisant l'empreinte environnementale des produits électroniques.

Les nanotechnologies : L'intégration de nanomatériaux dans les composés d'enrobage est prometteuse pour améliorer la conductivité thermique et la résistance mécanique. Des nanoparticules telles que le graphène ou les nanotubes de carbone peuvent être incorporées dans les matériaux d'enrobage pour améliorer la dissipation de la chaleur et renforcer les propriétés mécaniques sans compromettre la flexibilité.

Matériaux d'enrobage flexibles : L'électronique étant de plus en plus intégrée dans des substrats flexibles et des dispositifs portables, il existe une demande pour des matériaux d'enrobage capables d'épouser des formes irrégulières et de résister à des flexions et des étirements répétés. Des matériaux d'enrobage flexibles à base d'élastomères ou de mélanges de silicones sont en cours de développement pour répondre à ces exigences.

Composés d'enrobage intelligents : L'évolution des appareils IoT et de l'électronique intelligente nécessite des composés d'enrobage capables de protéger et d'interagir avec les capteurs et les actionneurs intégrés. Les matériaux d'empotage innovants peuvent inclure des propriétés d'autoréparation pour réparer les dommages mineurs ou des capteurs pour surveiller les conditions environnementales.

Techniques de fabrication avancées : Les innovations dans les technologies de distribution et de durcissement rationalisent l'application des composés d'enrobage dans les processus de fabrication. Les systèmes de dosage automatisés équipés d'un contrôle de précision et de capacités de surveillance en temps réel améliorent la cohérence et l'efficacité des opérations d'enrobage.

Conformité réglementaire : Les réglementations régissant l'utilisation de substances dangereuses dans l'électronique (telles que les directives RoHS et REACH) continuant d'évoluer, l'accent est mis sur le développement de composés d'enrobage conformes à ces exigences rigoureuses tout en conservant des normes de haute performance.

Conclusion

Le paysage des composés d'enrobage pour circuits imprimés évolue rapidement, sous l'effet des avancées technologiques, des considérations environnementales et de l'expansion des applications de l'électronique dans diverses industries. En comprenant les types, les applications, les avantages et les considérations associés aux composés d'enrobage, les ingénieurs et les fabricants peuvent prendre des décisions éclairées afin d'optimiser la fiabilité, la durabilité et les performances des produits électroniques.

Alors que les industries continuent d'innover et d'exiger des dispositifs électroniques des niveaux de fiabilité plus élevés, les composés d'enrobage des circuits imprimés resteront essentiels pour protéger les produits électroniques contre les facteurs environnementaux, améliorer la gestion thermique, améliorer la résistance mécanique et assurer l'isolation électrique. En restant à l'affût des tendances émergentes et en tirant parti des progrès de la science des matériaux et des technologies de fabrication, les acteurs de l'industrie électronique peuvent ouvrir la voie à de futures innovations dans le domaine de la technologie des composés d'enrobage.

En conclusion, l'évolution constante des composés d'enrobage des circuits imprimés souligne leur importance critique pour la fiabilité et la fonctionnalité de l'électronique moderne. À mesure que la technologie progresse et que les demandes du marché évoluent, le développement et l'application de matériaux d'enrobage avancés continueront à jouer un rôle crucial dans le façonnement de l'avenir des appareils électroniques dans tous les secteurs d'activité.

Pour en savoir plus sur la compréhension des composés d'enrobage des circuits imprimés : types, applications et considérations, vous pouvez visiter le site DeepMaterial à l'adresse https://www.pottingcompound.com/ pour plus d'informations.