Voir la traduction automatique

Ceci est une traduction automatique. Pour voir le texte original en anglais cliquez ici

#Actualités du secteur

Les matériaux d'enrobage électroniques peuvent-ils être utilisés à la fois pour les circuits imprimés rigides et flexibles ?

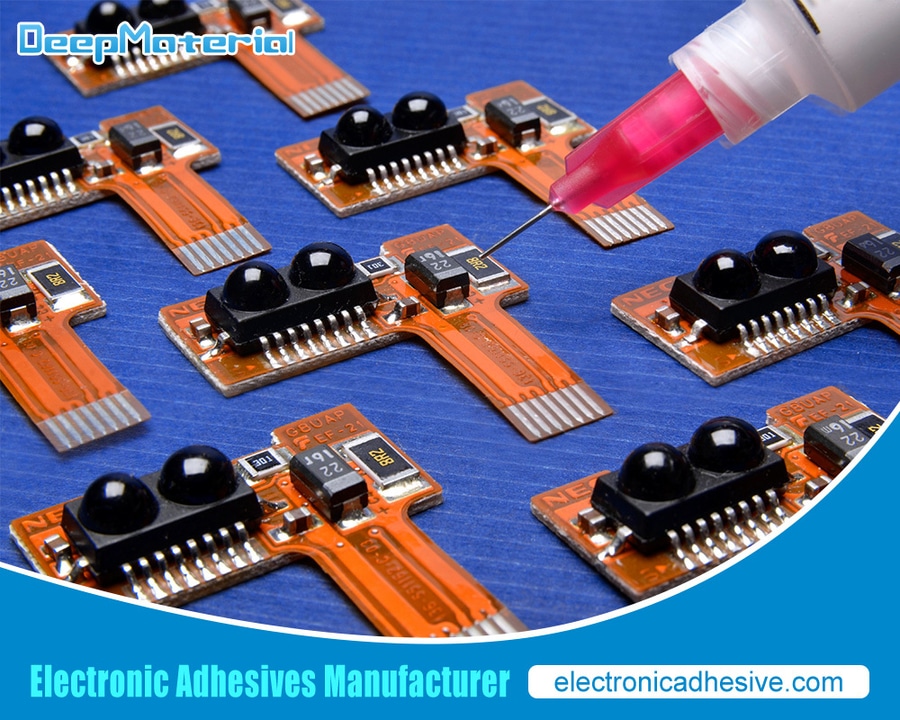

Fabricant de colle adhésive pour matériaux d'enrobage pour l'électronique

Les matériaux d'enrobage pour l'électronique sont essentiels pour isoler et protéger les composants et circuits électroniques des facteurs environnementaux nuisibles - humidité, poussière, vibrations - et pour donner au circuit imprimé (PCB) un peu plus de soutien mécanique. Il s'agit d'offrir fiabilité et durabilité pour améliorer notre électronique de tous les jours.

Le marché offre une gamme de matériaux d'enrobage, chacun ayant des propriétés particulières qui le rendent adapté à des applications uniques. Les résines époxydiques apportent de la flexibilité, les résines polyuréthanes de la conductivité thermique, le caoutchouc de silicone une solide résistance chimique, tandis que les matériaux thermoplastiques se distinguent par leur temps de durcissement. Pour vous assurer de trouver le produit qui convient à votre projet, tenez compte des températures de fonctionnement, des niveaux de protection ou des qualités mécaniques indispensables.

Les matériaux d'enrobage électroniques peuvent-ils être utilisés à la fois pour les circuits imprimés rigides et flexibles ?

Nous entrons directement dans le vif du sujet : un même matériau d'enrobage électronique peut-il être utilisé avec des circuits imprimés rigides et flexibles ? Les circuits imprimés rigides sont fabriqués à partir de matériaux rigides tels que la fibre de verre ou la résine époxy, tandis que les circuits imprimés flexibles sont fabriqués à partir de matériaux plus malléables. La différence entre ces deux types de circuits imprimés, leur souplesse ou leur dureté, est véritablement une question de jour et de nuit.

La facilité évidente apportée par la découverte d'un matériau d'enrobage universel pour les deux types de circuits imprimés nous a permis de simplifier considérablement notre processus de fabrication, en réduisant les coûts et en atténuant les problèmes de gestion des stocks, tout en garantissant des performances et une fiabilité constantes pour les différents types de circuits imprimés.

Matériaux d'enrobage traditionnels pour les circuits imprimés rigides

Au fil des ans, les résines époxy se sont révélées être un matériau d'enrobage fiable pour divers circuits imprimés rigides. Elles ont tout ce qu'il faut : solidité, résistance chimique, stabilité thermique et prix abordable - c'est du solide ! Pourtant, ce protecteur d'emballage vedette présente quelques inconvénients : sa rigidité et sa fragilité le rendent inadapté lorsque la flexibilité est essentielle, tandis que ses températures de durcissement élevées peuvent rapidement poser des problèmes avec les composants sensibles à la chaleur.

Les résines de polyuréthane conviennent si vous avez besoin de quelque chose de plus malléable, tandis que le caoutchouc de silicone maximise vos propriétés d'isolation électrique et offre d'excellents résultats dans les situations de forte chaleur. Bien que ces deux options augmentent légèrement le prix par rapport à la résine époxy, elles offrent des avantages uniques.

Défis liés à l'enrobage des circuits imprimés flexibles

L'enrobage des circuits imprimés flexibles est une opération délicate : ils peuvent se plier et se tordre, de sorte que le matériau d'enrobage doit rester ferme, même en cas d'étirement et de déplacement. De plus, il doit rester bien collé, sans cloques ni bulles !

Si votre matériau d'enrobage n'est pas compatible avec lui (c'est-à-dire qu'il n'adhère pas correctement), vous n'avez pas de chance d'obtenir une encapsulation efficace.

Et ce n'est pas un mince risque si l'on considère les dangers que l'humidité persistante peut entraîner. En résumé : si vous envisagez d'encapsuler des circuits imprimés flexibles, il est essentiel de vous assurer que vous disposez des matériaux appropriés.

Avantages de l'utilisation d'un matériau d'enrobage électronique pour les circuits imprimés souples

Les circuits imprimés flexibles présentent leur lot de difficultés ; néanmoins, l'utilisation d'un matériau d'enrobage électronique peut apporter plusieurs avantages, dont le principal est la flexibilité. Les matériaux d'enrobage électroniques sont conçus pour se plier et se tordre à plusieurs reprises sans se fissurer ni se séparer, ce qui est bien mieux que les résines époxy traditionnelles. Le fait de garantir que tous les composants et circuits restent intacts même lorsqu'ils sont soumis à une flexion leur confère un avantage sur les autres.

Pour une protection supplémentaire contre les agressions environnementales telles que l'humidité, la poussière et les vibrations, rien de tel qu'un matériau d'enrobage électronique ! Comme il crée un bouclier autour des pièces collectives, l'eau n'y pénètre pas, ce qui réduit les risques de corrosion. De plus, il masque subtilement les vibrations, ce qui permet de minimiser les dommages causés par les contraintes mécaniques.

Les matériaux d'enrobage électroniques se distinguent lorsqu'ils sont associés à différents types de substrats : le polyimide et les circuits imprimés souples dérivés du polyester, par exemple, adhèrent facilement grâce à leur nature adhésive. Il en résulte une connexion fiable entre les deux substrats, empêchant à tout prix leur séparation.

Différences entre les circuits imprimés rigides et souples

Les circuits imprimés rigides et souples sont pratiquement le jour et la nuit - l'un est aussi solide que la pierre, l'autre se plie comme un serpent. Le matériau dont ils sont faits influe sur leurs propriétés de manière frappante. Si vous voyez ce que je veux dire, ce qui fonctionne pour les cartes rigides ne fonctionnera pas nécessairement pour les flexibles.

Ces différences signifient qu'il n'est pas facile de choisir un matériau d'enrobage : votre choix dépendra en grande partie de la rigidité ou de la souplesse que vous souhaitez obtenir en fin de compte ! Pour les étapes qui doivent rester solides - comme les circuits imprimés rigides - nous avons besoin d'un matériau qui offre une robustesse mécanique et une défense supplémentaire contre les agressions environnementales.

En revanche, lorsque la flexibilité est primordiale, nous opterons pour un produit plus souple, capable de supporter des torsions répétées sans s'abîmer.

Enfin, il ne faut pas oublier la résistance à la température. En revanche, les matériaux plus rigides ne craignent pas les fortes chaleurs ; leurs cousins fournisseurs ne supportent pas beaucoup de chaleur ; il faut donc choisir les températures de polymérisation en conséquence, sous peine d'obtenir des résultats moins qu'idéaux une fois le travail terminé.

Essai et validation d'un matériau d'enrobage électronique pour circuits imprimés souples

Les essais et la validation sont essentiels pour garantir les meilleures performances du matériau d'enrobage électronique utilisé dans les circuits imprimés souples. Le fait de connaître les limites potentielles du matériau permet de s'assurer qu'il répond à toutes les normes nécessaires.

Un test de cyclage thermique est un moyen sûr d'évaluer la fiabilité de ces matériaux dans différentes plages de température. Il nous permet de mettre en évidence des capacités - ou leur absence - qui n'auraient peut-être pas été révélées autrement.

Le test de flexibilité doit également être réalisé pour les circuits imprimés destinés à être pliés ou fléchis pendant l'utilisation ! Il permet de déterminer si ces pièces peuvent supporter des pliages répétés sans présenter de dommages tels que des fissures ou des décollements.

Enfin, les tests de résistance à l'humidité, de résistance aux produits chimiques et d'isolation électrique sont des éléments cruciaux pour déterminer si ces éléments peuvent être protégés de manière adéquate contre des répercussions telles que l'intrusion d'eau.

Derniers mots

Le matériau d'enrobage électronique est idéal pour les circuits imprimés souples et rigides. Si la pâte à modeler traditionnelle est géniale pour les circuits imprimés rigides, elle ne suffit pas pour les circuits imprimés flexibles. Les matériaux d'enrobage électroniques peuvent tout faire : ils offrent une flexibilité et une résistance incroyables qui répondent parfaitement aux besoins de chaque carte.

Ce type de matériau est rentable car il offre une protection imbattable contre les perturbations environnementales, élimine les problèmes de compatibilité (grâce à son large éventail de substrats) et offre une fiabilité exceptionnelle. Même si des problèmes tels que des bulles d'air ou des problèmes d'adhérence peuvent apparaître brièvement au cours de votre voyage sur le circuit imprimé, vous pouvez les éliminer en effectuant des tests avant qu'ils ne deviennent sérieux.

Pour en savoir plus sur le choix d'un matériau d'empotage électronique, vous pouvez visiter le site DeepMaterial à l'adresse https://www.electronicadhesive.com/about/ pour plus d'informations.