Voir la traduction automatique

Ceci est une traduction automatique. Pour voir le texte original en anglais cliquez ici

#Actualités du secteur

LAMES DE MOTEUR POUR L'INDUSTRIE AÉROSPATIALE

AILETTES DE TURBINE ET DE COMPRESSEURS - PLUS SÛRES ET PLUS EFFICACES AVEC UNE FINITION D'OTEC

Un des composants les plus cruciaux d'un système fonctionnant de moteur est ses lames de moteur, telles que la turbine ou les ailettes de compresseurs. Un réacteur à double flux, par exemple, a beaucoup de pièces : à l'avant, la fan dessine dans le ciel et le dirige dans le compresseur, qui se compose de plusieurs lames a arrangé une rangée et en diminuant dans la taille vers l'extrémité d'un tube de rétrécissement. Utilisant un mouvement de rotation, l'air d'aspiration est comprimé à jusqu'à un trentième de son volume, qui dedans tourne des compresses et chauffe le gaz. L'air est alors introduit dans la chambre de combustion où il est mélangé au kérosène injecté et a brûlé. L'énergie en résultant propulse la turbine à haute pression où les lames de turbine de turbines conduisant le compresseur sont installées. La turbine à basse pression en aval est également mise en marche utilisant cette énergie. La turbine à basse pression se compose de plus longues lames de turbine de turbines et est directement reliée à la fan. La turbine s'assure que la fan tourne. La fan suce non seulement l'air dans l'intérieur, mais après le compresseur et la turbine. L'air froid, qui est alimenté après l'intérieur, produit de la plus grande force de propulsion. Le processus à l'intérieur du moteur s'assure simplement que le fonctionnement de restes de moteur. Ainsi l'écoulement de gaz d'échappement produit 20% de la propulsion et de la fan, 80%. Les turbines et les ailettes de compresseurs sont sujettes aux hautes températures et à des pressions. Les fabricants ont donc mis en application des règlements stricts pour la production et les méthodes de transformation ont employé.

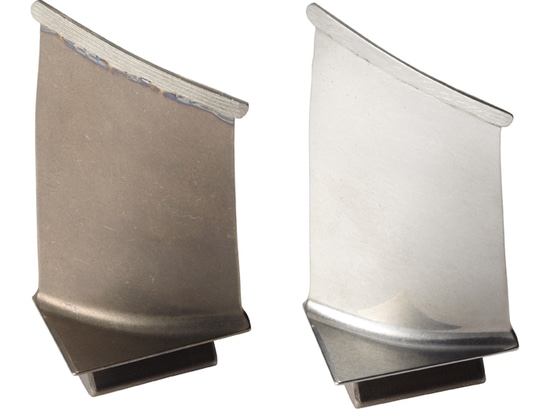

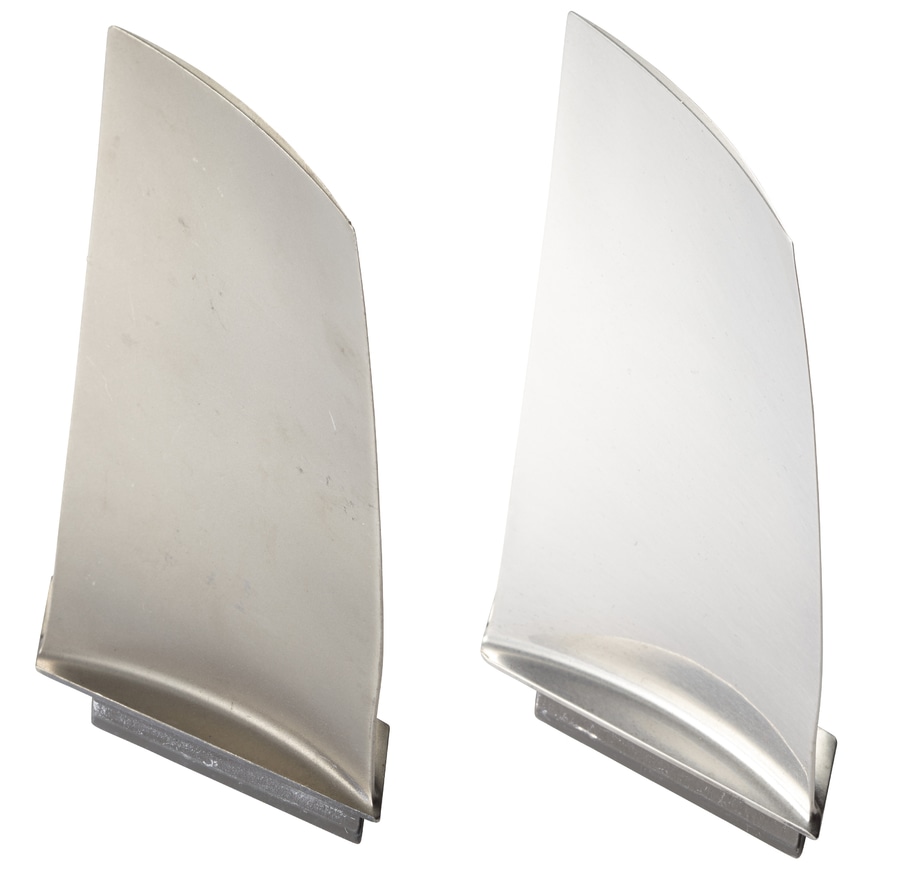

Les lames de moteur utilisées dans l'industrie aérospatiale sont habituellement faites de matériaux qui sont difficiles d'usiner et avoir une basse tolérance qui doit être rencontrée pour obtenir la circulation d'air idéale et la résistance à l'usure maximum. Ces composants sont exposés aux températures extrêmes de jusqu'à 1,000°C. Ceci signifie que les surfaces de lame doivent également être du plus de haute qualité et de façon optimale adapté aux conditions dans le moteur. OTEC a développé un processus spécial pour améliorer l'efficacité et la sécurité des lames de moteur et pour produire moins défauts.

Le lissage de l'aluminium d'air, c.-à-d. le corps de lame, a un impact positif ; selon le résultat exigé, on peut lisser la surface aux valeurs de jusqu'au Ra < 0,2 µm en quelques minutes, augmentant l'efficacité de lame. Le matériel est enlevé également et seulement une quantité minutieuse est prise de la surface. La réparation des bords d'attaque et de trainée avec l'arrondissage de précision peut réduire la quantité de pièces rejetées. Le processus de usinage ascendant, par exemple soufflage, peut endommager ces bords. La méthode d'OTEC leur permet d'être arrondis à un rayon donné et les a par conséquent réparé. Le processus de arrondissage est très précis et comporte le retrait matériel minimal.

L'ébavurage de la racine aide à améliorer la sécurité en empêchant la lame de devenir attrapée dans le disque. La préparation de surface non seulement prolonge la durée de vie des lames mais augmente leur efficacité. C'est également la préparation idéale pour enduire les composants. Le lissage et l'arrondissage des lames de moteur est possible dans grâce d'opération simple au procédé de finissage innovateur du courant d'OTEC.

Dans le procédé de finissage de courant, les lames sont maintenues dans la machine et se sont abaissées dans un conteneur d'abrasif. Le traitement est suivi par la rotation du conteneur et le mouvement de l'objet dans l'écoulement de médias. L'écoulement aux lames dans la machine est synchronisé, c.-à-d. l'angle d'alignement des changements d'objet à intervalles rapprochés. Ceci signifie que traitant peut être avec précision aligné sur les points spécifiques sur l'objet, réalisant une surface douce et un arrondissage précis sans changer la forme de la lame. Un avantage important du processus d'OTEC est les temps machine ultra-courts comparés aux processus conventionnels. Selon la taille et l'état initial de l'objet, la préparation de surface des lames de moteur prend entre 2 et 20 minutes. Car les lames sont maintenues individuellement, aucun dommage ne se produira sur la surface d'objet. Toutes les étapes de transformation peuvent être effectuées dans une machine. Le système de finition du courant SF-5 peut traiter jusqu'à cinq lames de moteur immédiatement, s'assurer à haute production et économique l'efficacité. Essais effectués après OTEC traitant des résultats positifs d'exposition pour la contrainte résiduelle, la force de fatigue et le contrôle de fluorescence.

Des lames de moteur sont non seulement utilisées dans l'industrie aérospatiale, mais également dans le secteur de l'énergie. La préparation de surface des lames des turbines d'énergie peut également être effectuée dans des machines d'OTEC.