Voir la traduction automatique

Ceci est une traduction automatique. Pour voir le texte original en anglais cliquez ici

#Actualités du secteur

{{{sourceTextContent.title}}}

Les pompes de filtration OMG et l'expérience de ROCCA

{{{sourceTextContent.subTitle}}}

Procédés de zingage

{{{sourceTextContent.description}}}

Le zingage représente une alternative valable aux traitements galvaniques tels que le chromage ou le nickelage.

Le zinc est un métal bleu-blanc, connu depuis l'Antiquité à la fois comme élément pur et comme composant des alliages Cu-Zn (laiton)

Il est naturellement abondant et est principalement produit par l'extraction du blende (ZnS)

Après le fer, le zinc est le métal dont l'utilisation est la plus large et la plus diversifiée.

L'utilisation en tant que revêtement protecteur efficace, rentable et durable pour les matériaux ferreux est l'une des principales applications

Le zinc a un excellent pouvoir protecteur vis-à-vis du fer : pour cette propriété particulière, seul le cadmium peut concurrencer le zinc, mais la toxicité du Cd et la réglementation actuelle limitent son utilisation uniquement à la protection d'articles qui exigent de hautes performances dans des conditions très strictes (secteur militaire).

Il existe donc deux mécanismes de protection pour la galvanisation sur fer :

1) Une protection physique due à l'effet barrière d'une couche de zinc compacte et épaisse, qui isole le matériau sous-jacent de l'environnement corrosif ;

2) un mécanisme électrochimique, qui agit dans les zones où la protection physique fait défaut pour une raison quelconque.

Afin d'obtenir une bonne adhérence du dépôt au substrat, comme pour tous les traitements galvaniques, la préparation de la surface est un aspect très important à réaliser.

Le revêtement électrolytique d'une épaisseur de 5 à 12 microns (avec une valeur maximale de 30 microns) est généralement très uniforme

L'uniformité de l'épaisseur est un avantage très important, en particulier pour les pièces sensibles et précises, dont les tolérances peuvent être maintenues sans recourir à des traitements supplémentaires.

La caractéristique mentionnée ci-dessus rend le placage galvanique adapté aux petites et moyennes pièces telles que les vis, les goupilles, les boulons ...

Le zingage électrolytique est également appliqué pour couvrir les tôles et les fils d'acier dans le secteur industriel. Ces traitements sont effectués sur des installations travaillant en cycle continu et à haute productivité. Le résultat est l'obtention, en peu de temps, de dépôts épais, uniformes et résistants à la corrosion, avec un aspect esthétique agréable.

Comme l'un des principaux avantages de ce traitement réside dans la rentabilité du processus, l'industrie mécanique a commencé à lui préférer ce traitement.

Le sens de la galvanisation est l'application d'un revêtement de zinc par électrodéposition en régime de courant constant, à partir d'une solution aqueuse de sels de zinc.

En fonction de la géométrie et des dimensions des pièces à traiter, on utilise des installations statiques ou en baril.

- Zingage statique : les pièces à galvaniser sont accrochées à des structures plastifiées spéciales - appelées "cadres" - qui sont le moyen par lequel le courant est amené aux pièces accrochées sur les unités appelées barres.

Cette solution garantit la meilleure qualité en termes de résistance à la corrosion et de résultats esthétiques

Elle peut être utilisée pour des pièces de grandes dimensions ou pour des pièces délicates à fils fins également.

- Zingage au tonneau : en utilisant également des systèmes automatiques, les pièces sont chargées dans un équipement en plastique (tonneau), qui tourne autour de son propre axe. Le zinc est déposé par le passage de l'élictricité à travers les trous du tonneau.

Afin d'éviter les enchevêtrements et les écheveaux lors du roulage, les pièces contenues dans le canon doivent avoir une géométrie et un poids adéquats.

Le roulement lui-même peut provoquer de petites bosses sur les pièces, ce qui entraîne une moindre résistance à la corrosion.

Le canon, contrairement à la carcasse, ne nécessite pas de main d'œuvre pour charger chaque pièce individuellement.

Selon la température de travail, la galvanisation peut être à chaud ou à froid.

La demande sans cesse croissante de produits protégés contre la corrosion a conduit, au fil des ans, au développement de divers procédés de galvanisation.

Veuillez trouver ci-dessous les bains de galvanisation utilisés :

Bains de galvanisation cyanoalcaline :

La galvanisation cyanoalcaline a été le premier procédé utilisé par l'industrie pour le dépôt électrolytique de zinc.

Malgré la facilité de gestion, la grande flexibilité opérationnelle et le fait qu'il ne nécessite pas une préparation de surface très précise, les nouvelles réglementations éco-environnementales et la plus grande sensibilité des opérateurs aux questions de sécurité environnementale ont fait que ce procédé a presque été abandonné

Il est utilisé uniquement en cas de faible concentration de zinc et de cyanure, en particulier dans les grands systèmes manuels pour le traitement de pièces très encombrantes.

Bains alcalins sans cyanure :

Ils sont arrivés sur le marché assez lentement, en raison de problèmes de brillance et de passivation des dépôts.

Aujourd'hui, après avoir surmonté ces limitations, le procédé connaît un succès extraordinaire, notamment dans le domaine du zingage statique

Les solutions ont une faible teneur en métal et sont totalement exemptes d'agent complexant, avec des avantages économiques et opérationnels intéressants pour le traitement et le rejet des déchets et des eaux de lavage.

Procédés de galvanisation à l'acide :

Depuis leur introduction sur le marché, les bains de galvanisation acide ont été bien accueillis en raison de leurs avantages : plus grande conductivité et économie d'électricité, plus grande vitesse de dépôt, utilisation de produits non toxiques et, pour les bains de chlorure, un aspect esthétique des dépôts très proche de celui du nickel-chrome

Les principaux procédés de galvanisation acide peuvent être regroupés en deux catégories : les dépôts de sulfate et de chlorure Zn

Bains de sulfate :

Ces bains sont presque exclusivement utilisés pour la galvanisation de bandes et de fils de fer sur des installations travaillant en cycle continu

Les dépôts sont généralement opaques ou semi-brillants

Aucun additif brillant n'est utilisé ; pour certaines applications, des additifs de raffinage du grain sont utilisés.

Bains de chlorure :

En 1970, après des recherches approfondies et pour des raisons écologiques (nécessité d'éliminer le cyanure des bains de galvanisation électrolytique), le premier procédé de galvanisation à l'acide a été introduit sur le marché. Les dépôts obtenus sont très brillants et faciles à chromer. Une préparation très soignée est nécessaire. Les éventuelles traces d'huiles de moteur, de graisses et d'oxydes sur les pièces à traiter doivent être complètement éliminées avant l'électrodéposition.

Les caractéristiques et les avantages de ces processus peuvent être résumés comme suit :

- pouvoir brillant et nivelant important des dépôts ;

- excellents rendements et vitesse de dépôt élevée, supérieurs à ceux obtenus en utilisant d'autres électrolytes ;

- moins de fragilisation par l'hydrogène ;

- possibilité de dépôt sur la fonte et les aciers alliés.

En ce qui concerne les inconvénients, les points suivants sont mis en évidence :

- la corrosion éventuelle des parties métalliques des plantes non protégées ;

- nécessité de disposer de lignes de prétraitement précises ;

- des dépôts plus tendus ;

- distribution des épaisseurs inférieure à celle obtenue avec des solutions alcalines

- l'interruption du traitement en raison de traitements périodiques au peroxyde d'hydrogène pour la purification du fer.

Pour en savoir plus sur le sujet, veuillez consulter le "Manuale Trattamenti e Finiture" - 2003 - édition Tecniche Nuove.

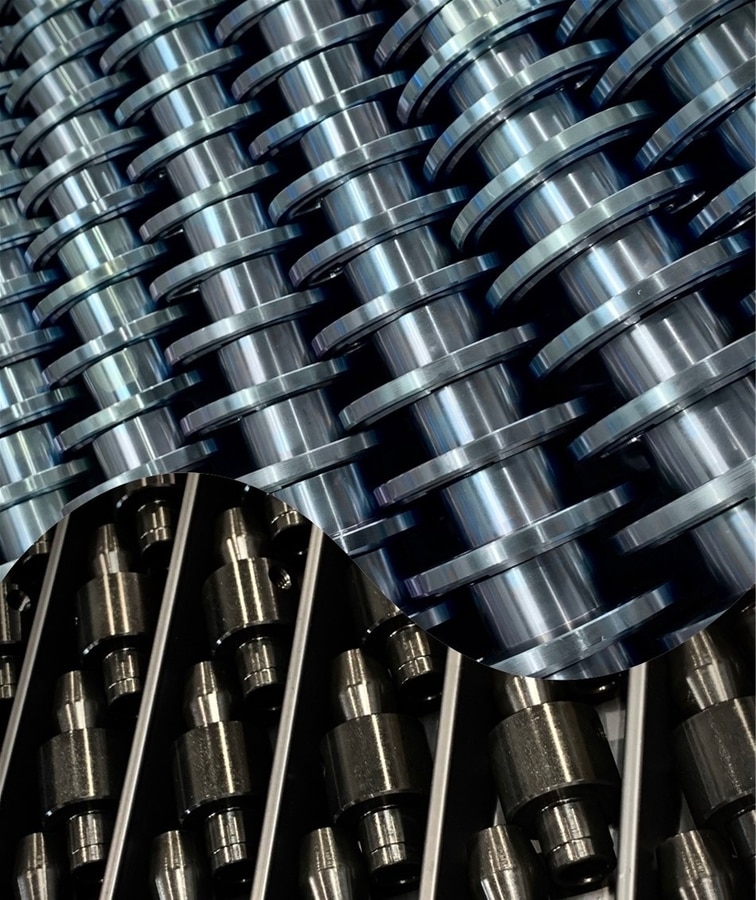

POMPES DE FILTRATION OMG

Le traitement de galvanisation est assez répandu chez nos clients. Les pompes de filtration OMG peuvent être utilisées aussi bien avec des solutions acides qu'alcalines ; en effet, elles sont conçues avec l'utilisation de matériaux résistants à l'usure, à l'action du temps et à l'effet corrosif causé par les composants des bains de galvanisation.

Lorsque la quantité de Fe dans les bains acides de Zn est élevée, il est conseillé de colmater les papiers filtrants avec de la terre de diatomées et du carbone, en utilisant la même pompe de filtration OMG ; cette opération permet de prolonger dans le temps l'utilisation des papiers filtrants et de retenir les suspensions huileuses dans le bain.

Nous soulignons également que le rapport correct entre la dimension du bain et la capacité effective est le suivant :

***Zingage statique : 1:3

***zingage par rotation : au moins 1:4 (mieux encore 1:5)

Le respect de ce ratio permet :

- Dans un premier temps, de réduire considérablement la quantité de Fe dans le bain et donc de la maintenir constante ;

- de remplacer beaucoup moins fréquemment les papiers filtres

Un aspect remarquable concerne également les matériaux de construction des pompes de filtration OMG : résistants à l'usure, à l'action du temps et aux solutions acides et alcalines.

Le client que nous souhaitons présenter dans la newsletter a choisi le modèle de pompe de filtration TE25 (capacité effective : 25 000 l / h, capacité : 56 000 l / h), correctement dimensionné pour ses besoins de production. Au cours de la période 2013-2020, les clients ont acheté 6 machines modèle TE25

{{medias[143775].description}}