#Actualités du secteur

OCA améliore le processus industriel d'une entreprise spécialisée dans le traitement de surface

L'équipe OCA a récemment réalisé un projet à double objectif : moderniser et maximiser les capacités de production d'un acteur du traitement de surface.

Dans l’industrie, le traitement de surface présente de nombreux défis logistiques et organisationnels. Les entreprises doivent non seulement assurer une qualité optimale, mais également améliorer leur productivité tout en réduisant les coûts. C’est dans ce contexte que nos experts OCA ont réalisé un projet sur mesure pour un fabricant de radiateurs de refroidissement, avec des résultats considérables.

Un projet à double objectif : moderniser et maximiser les capacités de production

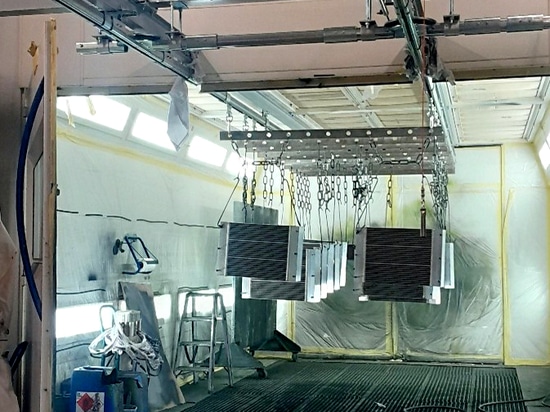

Notre client, spécialisé dans la fabrication et la rénovation de radiateurs de trains, rencontrait des limitations importantes dans son processus de traitement de surface. Il disposait de deux rails simples, uniquement destinés à acheminer des pièces (de plusieurs centaines de kilos) vers une cabine de peinture. Ce mode de fonctionnement restreignait sa capacité de production et son espace de stockage, deux aspects pourtant cruciaux pour répondre à une hausse de projets. Ce fabricant a donc sollicité OCA pour concevoir une solution adaptée permettant d’améliorer la circulation de ses pièces produites et d’optimiser ses installations.

La solution OCA : une manutention aérienne manuelle sur mesure

Pour répondre à ce besoin, OCA a conçu un convoyeur manuel pour le transfert de charges , intégrant des éléments sur mesure. Voici les principales interventions réalisées :

- Installation d’un pont roulant avec palan : capable de supporter une charge maximale utile (CMU) de 350 kg, il facilite la manutention des radiateurs lourds, réduisant ainsi l’effort physique des opérateurs.

- Ajout de 5 modules de changement de direction pneumatiques commandés par tirettes : Ces dispositifs permettent de diriger les charges de manière flexible vers différentes zones (cabine de peinture, étuve, zone de séchage et de stockage) optimisant la logistique interne.

- Fabrication et adaptation des palonniers : 25 nouveaux palonniers ont été livrés, et 15 anciens ont été rétrofités pour les rendre compatibles avec les nouveaux rails OCA. Cette approche économique a permis de minimiser les coûts pour notre client tout en modernisant ses équipements.

- Implantation d’environ 80 mètres de rails : cela a permis de couvrir une grande partie de l’espace de production de notre client.

Les avantages du convoyeur de manutention OCA

Grâce à son nouveau système de manutention manuel, notre client perçoit des bénéfices immédiats :

- Optimisation des flux : les radiateurs produits circulent plus efficacement dans l’atelier entre les différents postes de traitement.

- Gain de productivité : les opérateurs réduisent leur temps de manutention et peuvent se concentrer sur des tâches à forte valeur ajoutée. De plus, le convoyeur OCA permet aujourd’hui à notre client de pouvoir doubler voire tripler sa production quotidienne.

- Réduction des coûts : la réutilisation des palonniers existants a limité les investissements.

- Optimisation des postures de travail : Les opérateurs sont désormais protégés contre l'apparition de troubles musculosquelettiques (TMS), grâce au système de manutention OCA qui se trouve à une hauteur ergonomique.

De manière générale, les systèmes de manutention aérienne, comme les convoyeurs pour traitement de surface, offrent une solution flexible et adaptée aux contraintes industrielles. OCA démontre, à travers ce projet, son savoir-faire en créant des solutions personnalisées qui améliorent durablement la performance de ses clients réduisant les temps de manutention et augmentant la capacité de production.