Voir la traduction automatique

Ceci est une traduction automatique. Pour voir le texte original en anglais cliquez ici

#Tendances produits

Isolation thermique Joints de dilatation en tissu

Joints de dilatation en tissu

Les joints de dilatation en tissu sont des composants essentiels dans les systèmes qui transportent des gaz chauds et des fluides à basse pression, offrant flexibilité et compensation pour la dilatation et la contraction thermiques dans les conduits, les tuyaux et autres systèmes d'échappement. Ils sont conçus pour supporter des températures élevées, des débits variables et des conditions de fonctionnement difficiles, ce qui en fait un choix populaire pour des industries telles que la production d'énergie, la pétrochimie, la fabrication de ciment et les systèmes CVC. Ces joints absorbent efficacement les vibrations, réduisent le bruit et s'adaptent à la croissance thermique, garantissant l'intégrité du système tout en maintenant un débit régulier et des besoins de maintenance minimaux.

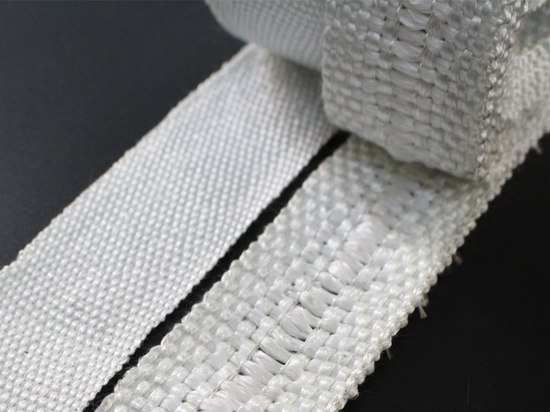

Les joints de dilatation en tissu sont généralement utilisés dans des applications où le fluide transporté est un gaz, de l'air ou de la fumée à basse pression. La composition du tissu est choisie en fonction des besoins spécifiques de l'application, tels que la température des gaz, le débit, la quantité de solides en suspension dans les gaz et les propriétés chimiques du fluide. Les tissus utilisés dans ces joints sont sélectionnés pour leur grande résistance à la chaleur, leur durabilité et leur capacité à supporter les contraintes mécaniques induites par les fluctuations de température et le flux de gaz.

Dans certaines applications, plusieurs couches de tissus différents sont combinées pour améliorer les propriétés d'isolation et résister aux exigences spécifiques du système en matière de température et de pression. Par exemple, une combinaison de fibre de verre, de silicone et d'autres matériaux résistants à la chaleur peut être utilisée pour un système d'échappement industriel où des températures extrêmes et des gaz corrosifs sont présents. La construction multicouche offre une protection accrue, réduisant la probabilité d'usure et prolongeant la durée de vie des joints de dilatation en tissu.

En raison des conditions exigeantes dans lesquelles les joints de dilatation en tissu fonctionnent, une inspection et une maintenance régulières sont nécessaires. Au fil du temps, ces joints peuvent se dégrader en raison de températures élevées, de gaz abrasifs ou d'une exposition à des produits chimiques. Dans ce cas, il peut s'avérer nécessaire de les remplacer pour maintenir l'efficacité du système et prévenir les défaillances potentielles. Bien que les joints de dilatation en tissu soient conçus pour durer, leur remplacement périodique permet de garantir des performances optimales, d'éviter d'endommager le système et d'éviter des réparations coûteuses.

Une application notable des joints de dilatation en tissu se trouve dans les centrales électriques, où ils sont utilisés dans les conduits des systèmes de gaz de combustion pour absorber la dilatation thermique causée par les variations de température de la combustion. Dans les cimenteries, ces joints sont utilisés pour absorber les températures élevées et les particules abrasives présentes dans les gaz d'échappement, ce qui permet de réduire l'usure du système de canalisation. De même, dans l'industrie pétrochimique, les joints de dilatation en tissu sont utilisés pour gérer les fluctuations de température et de débit dans les tuyaux qui transportent les gaz et les vapeurs chimiques.

En conclusion, les compensateurs en tissu sont essentiels pour assurer la longévité et le bon fonctionnement des systèmes qui transportent des températures élevées et des gaz à basse pression. Leur capacité à s'adapter à des conditions variables, à absorber les vibrations et à supporter la dilatation thermique les rend indispensables dans de nombreuses applications industrielles. Avec un entretien approprié et un remplacement opportun, les joints de dilatation en tissu peuvent continuer à fournir des performances fiables tout en minimisant les temps d'arrêt et les perturbations opérationnelles.