#Actualités du secteur

Quels outils pour réduire les temps d’arrêt d'urgence ainsi que les temps d’arrêt planifiés ?

Les maintenances, qu'elles soient prévues ou non, perturbent le bon fonctionnement de l'entreprise. Découvrez comment les actionneurs de vanne portables améliorent votre rendement.

Un « Shut Down » est un arrêt d'une usine ou d'une application, généralement en raison d'un problème pour des raisons de maintenance.

Les temps d'arrêt imprévus peuvent coûter à l'entreprise des milliers voire des millions d'euros de perte de productivité.

Le temps d'arrêt diffère de la panne. Le mot « shutdown » se veut moins restrictif puisque son analyse englobe à la fois la maintenance et la gestion de la production (conception et planification des ressources matérielles, financières ou humaines).

Plusieurs types de « shut down » existent :

Les shut down induits :

Ce sont les épisodes durant lesquels les moyens de production sont inactifs. Là ou les causes de ces arrêts sont externes à l'entreprise : manque d'approvisionnement, manque de personnel, manque d'énergie, etc. Très souvent, dans cette catégorie, les arrêts de production sont dus à un problème d'organisation.

Les shut down propres :

Ces arrêts sont imputables aux moyens de production eux-mêmes. Nous pouvons effectuer une analyse plus précise des temps d'arrêt propres en discernant:

-« Temps de panne » : causés par un arrêt mécanique ou moteur, un dysfonctionnement, etc.

-« Temps d'arrêt » : causé par une erreur humaine ou un problème de qualité.

-« Temps d'arrêt fonctionnel », ceux-ci sont, la plupart du temps, prévus : contrôle, changement d'outil, réglage ou maintenance des moyens de production.

Par soucis de simplicité, nous pouvons également les classer comme suit : arrêts d'urgence et arrêts prévus.

Les shut down d'urgence sont coûteux :

À première vue, il semblerait que les arrêts dits « d'urgence » affectent davantage les performances de la chaîne de production et donc la productivité de l’usine. Ce type d'événement mobilise une partie de votre équipe de maintenance qui doit trouver la cause de l'arrêt et remettre le matériel en état de marche le plus rapidement possible. Pendant ce temps, la productivité baisse, ce qui peut affecter la rentabilité de l’usine.

Les conséquences de l'arrêt pour les constructeurs sont principalement liées à la productivité et peuvent entraîner des pertes importantes. Chaque usine pourra déterminer le coût horaire de l'arrêt de l'équipement.

La perte de temps d'arrêt peut être évaluée par la perte de production, de données, de réputation et même de durée de vie. La technique la plus utilisée consiste à calculer la valeur monétaire de ces temps d'arrêt. Combien d'argent votre entreprise perd-elle par minute, heure, jour ou plus de temps d'arrêt des équipements ?

Outre les risques financiers, le problème de la livraison à temps de produits finis de qualité peut être problématique et faire perdre confiance aux clients.

Les principaux effets des perturbations de la production sont :

-Réduction des performances opérationnelles : micro-arrêts et augmentations des temps de production répétés,

-Les déchets, les produits non conformes et les produits NVA (sans valeur ajoutée) augmentent.

-Pression de l'opérateur, etc.

Cependant, de nombreuses entreprises industrielles ne calculent toujours pas les coûts associés aux temps d'arrêt. En d'autres termes, peu d'entreprises s'appuient sur des données quantifiables et réalisent le coût de ce dysfonctionnement. Ce, jusqu'à ce qu’elles soient confrontées à de tels problèmes trop tardivement pour réagir comme il se doit.

Quels sont les outils permettant de réduire le temps des temps d'arrêts planifiés ?

Même les arrêts planifiés sont des projets complexes et très coûteux. Aucun site industriel n'est à l'abri de conditions inattendues, perturbant les plans et retardant les redémarrages de la production. En un jour de plus, des millions d'euros peuvent être perdus.

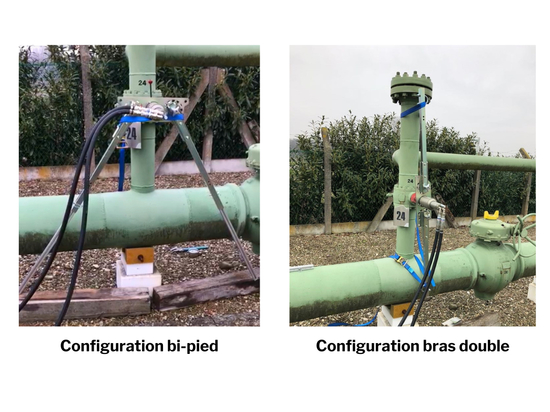

Afin de réduire, optimiser et simplifier les temps d'arrêt des installations, augmenter la sécurité et réduire les coûts afférents : nous proposons, aux entreprises de tous les secteurs d’activités dans lesquels il faut manœuvrer des volants, des vannes ou même des axes, des équipements de grande qualité, totalement adaptables et très fiables : nos Actionneurs Rotatifs Portables.

Nos principaux clients sont : les industries du pétrole et du gaz, de la chimie, du nucléaire, de la production d'énergie, de la gestion des déchets et de l'eau, de l’agroalimentaire, de l'automobile, de la marine, des chantiers navals, et bien d’autres encore……

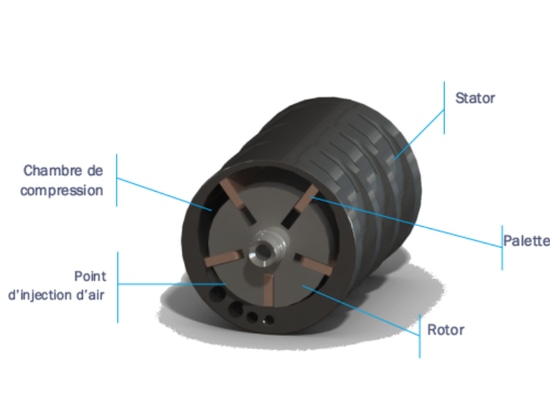

Nous offrons une gamme d’actionneurs de vanne portables fonctionnant sur 3 énergies pour s’adapter à tous les environnements:

-Actionneurs de vanne portables pneumatiques, qui fonctionnent en étant connectés à un réseau d’air comprimé (qui peuvent être certifiés ATEX sur demande),

-Actionneurs de vanne portables électriques sur batterie,

-Actionneurs de vannes portables à essence.

Le choix de l’énergie dépendra de votre environnement (intérieur/extérieur, disponibilité de l'air comprimé, certification ATEX requise, ...)

Nos actionneurs rotatifs portables répondent à 5 besoins principaux :

-Gain de temps: meilleure productivité, lors des « shutdown » particulièrement. Au lieu d’actionner les vannes à la main, les opérateurs gagnent du temps grâce à la rapidité de nos actionneurs. Son installation est simple et intuitive.

-Sécurité de l'opérateur: Les risques d'accidents professionnels et de maladies professionnelles sont réduits et de meilleures conditions de travail améliorent la satisfaction des employés, ce qui peut augmenter leur productivité lors de la gestion des temps d’arrêts.

-Protection des matériaux et des équipements: les opérateurs peuvent et veulent effectuer un bon et régulier entretien de leurs installations par une maintenance suivie, même sur les vannes difficilement accessibles ou qui ne sont pas faciles à actionner manuellement. Le couple peut être réglé ou limité, sans à-coups, sans utiliser de méthodes "dangereuses", telles que les barres de rallonge au travers des volants.

-Coût : il permet de prolonger la durée de vie utile des équipements en appliquant le couple exact requis pour chaque unité. Ainsi que de gagner un temps précieux lors des maintenances ou des arrêts des lignes de production lors de shutdown.

-Inclusion féminine : Permet d'inclure la main-d'œuvre féminine dans les tâches qui sont actuellement réservées à l'homme, puisque la force d'ouverture, de rotation et de fermeture sont entièrement générées par l'actionneur rotatif portable.