#Actualités du secteur

Comment réduire les temps d’arrêt sur votre site de production ?

Les temps d’arrêt planifiés ou d’urgence peuvent être fastidieux et coûteux. Découvrez comment l'actionneur portable de vannes facilite et sécurise ces tâches.

Il existe deux grands types d’arrêts sur les sites de production :

-Temps d’arrêt planifiés (maintenance préventive)

-Temps d’arrêt d’urgence: des défaillances qui coûtent cher

Comment réduire les temps d’arrêt planifiés (maintenance préventive)

La maintenance préventive implique l’entretien et la révision des actifs organisationnels afin de les maintenir dans des conditions de fonctionnement optimales. Les inspections et observations systématiques permettent de détecter et de corriger les problèmes avant l’apparition d’une panne.

Même si les arrêts de production sont planifiés, ils sont moins coûteux mais restent des projets complexes et très onéreux.

La mise en place d’un programme de maintenance planifiée devient obligatoire quand la qualité de la production est touchée à cause d’un équipement défectueux, ou lorsque le coût de réparation est trop élevé du fait d’une révision non prévue.

Le but de la maintenance planifiée est de prolonger la durée de vie des équipements et outils en anticipant les pannes potentielles. La mise en place de ce processus permet d’assurer des performances fiables et efficaces à l’usine, en s’assurant que l’équipement ne tombe pas en panne lorsque l’on en a le plus besoin. L’usure des machines augmente avec le temps : ainsi, le remplacement préventif est très efficace, car il consiste à intervenir avant la panne plutôt que d’attendre son apparition et d’en subir les conséquences potentielles.

De plus, même lorsque les temps d’arrêt sont planifiés, aucun site industriel n’est à l’abri de rencontrer une situation inattendue qui peut retarder la réouverture du site. Il suffit d’un simple jour supplémentaire pour engendrer des pertes de plusieurs millions d’euros.

Parmi les avantages directs de la maintenance planifiée, on retrouve :

-réduction des pannes

-réduction des temps d’arrêt

sécurité

-durée de vie économique des actifs accrue

-amélioration de la production.

Les outils d’aide à la manœuvre de vannes vous aide à réduire le temps de votre maintenance préventive

L’idée est de rechercher l'efficacité de votre service de maintenance. Pour être efficace, il s’agit d'optimiser le temps de réalisation des activités de maintenance :

-La préparation des outils, des fournitures industrielles et des équipements nécessaires à l’intervention ;

-Les déplacements d’une intervention à l’autre ;

-Le temps passé à réaliser l’intervention

Il existe dorénavant des procédés de manipulation des vannes qui permettent de réduire de façon très importante la durée de fermeture ou d’ouverture de celles-ci. Ces procédés permettent également de protéger le matériel, tout en préservant l'intégrité physique des opérateurs.

Ces nouveaux outils sont peu connus du grand public et des professionnels. Faciles à transporter et à mettre en place, ils sont polyvalents et ne représentent pas un investissement important.

La maîtrise des outils d’aide à la manipulation des vannes contribue grandement à optimiser les arrêts de production et les maintenances préventives.

C’est donc naturellement que la réduction des temps d’arrêt constitue un enjeu décisif pour assurer la qualité des produits finis, les délais ou encore la satisfaction client. Quelles sont les étapes à respecter pour supprimer les temps d’arrêt non planifiés sur vos lignes de production ? Quels outils pouvons-nous proposer pour optimiser les arrêts de production et les maintenances préventives ?

-Réduire les coûts

-Réduire les risques sanitaires

-Réduire les pertes de contenant

-Réduire le temps

-Améliorer les relations publiques et clients

-Temps d’arrêt d’urgence : des défaillances qui coûtent cher

À première vue, il semblerait que les arrêts dit ‘urgents’ affectent davantage les performances de la ligne de production et donc la productivité de votre usine. Ce type d’événement mobilise une partie de votre équipe maintenance, qui doit chercher la cause de cet arrêt et remettre les équipements en état de marche le plus rapidement possible. Pendant ce temps, la productivité chute, ce qui peut affecter la rentabilité de votre usine.

Les conséquences des arrêts de production pour les industriels sont la plupart du temps liées à la productivité et peuvent engendrer de lourdes pertes.

Le coût des temps d’arrêt peut être évalué en fonction d’une perte de production, de données, de réputation, voire de vies humaines. La technique la plus courante consiste à calculer la valeur monétaire que représentent ces temps d’indisponibilité. Combien d’argent votre entreprise perd-elle à chaque minute, heure, jour ou plus d’indisponibilité de vos équipements ?

Au delà du risque financier, l’impossibilité de livrer des produits finis de qualité dans les délais, peut s’avérer problématique et engendrer une perte de confiance de la part des clients.

Les principaux effets d’un arrêt de production :

-Ralentissement de la performance opérationnelle : micro-arrêts et baisses de cadence à répétition,

-Hausse des gaspillages, des non-conformités et des NVA (Non Valeurs Ajoutées) etc.

Stress des opérateurs etc.

Pour autant, encore beaucoup de sociétés industrielles ne calculent pas les coûts relatifs à leurs temps d’arrêt. Autrement dit, peu d’entreprises s’appuient sur des indicateurs quantifiables et ont connaissance des coûts de tel ou tel dysfonctionnement. Cela, jusqu’à ce qu’elles subissent cette panne et qu’il soit trop tard.

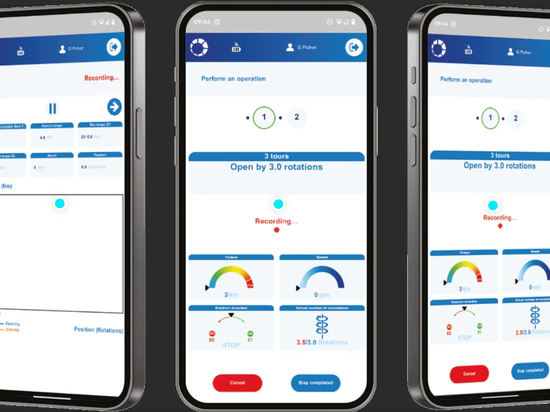

Lors de maintenances préventives ou temps d'arrêts d'urgence, les actionneurs de vannes portables sont efficaces :

-Gain de temps: l'actionneur permets de gagner en productivité, notamment lors des « shut down » .

-Sécurité de l'opérateur: moins de risque de se blesser lors de l'ouverture et la fermeture des vannes. Sur le long terme, les risques de maladies professionnelles sont considérablement réduits et de meilleures conditions de travail améliorent la satisfaction des employés augmentant leur productivité lors de la gestion des shutdowns.

-Protection des matériaux et des équipements: les opérateurs peuvent effectuer l'entretien et la maintenance de leurs installations, même sur les vannes difficilement accessibles ou qui ne sont pas faciles à actionner manuellement. Sur les actionneurs de vanne portables le couple peut être réglé ou limité, aucun danger d'abimer la vanne ou le volant.

-Coût: L'actionneur de vanne portable permet de gagner un temps précieux lors des maintenances ou des arrêts des lignes de production lors des arrêts pour maintenance planifiés ou d'urgence.

-Inclusion féminine: Les actionneurs rotatifs portables permettent d'inclure la main-d'œuvre féminine dans les tâches qui sont actuellement réservées à l'homme, puisque la force d'ouverture, de rotation et de fermeture sont entièrement générées par l'actionneur rotatif portable.