#Actualités du secteur

Les points critiques d'un arrêt pour maintenance: réduisez votre temps d’arrêt de production

Les étapes clés des arrêts pour maintenance et leurs enjeux pour les sites de production. Découvrez comment les actionneurs de vanne portables optimiseront ces tâches.

La maintenance des équipements industriels est devenue un poste incontournable pour toutes les industries, et ce, tous secteurs confondus.

En effet, la conception même de la maintenance a considérablement évolué. Depuis quelques années, la prédominance de la maintenance préventive sur la maintenance corrective est avérée. Cette prédiction en matière de maintenance a conduit à une sophistication des outils utilisés.

Les tâches réalisées durant les shutdowns sont celles qui ne peuvent être faites lorsque le site de production est en marche.

Comment réduire votre temps d’arrêt de production ? Quels sont les points critiques lors d’un arrêt pour maintenance ?

Établir un diagnostic

Le but de cette étape est de comprendre quelles seront les pertes liées à une coupure de l'activité pour maintenance. Effectivement, la maintenance à pour but de prévoir et d'anticiper un dysfonctionnement dans l'usine.

Chaque machine, chaque moteur , chaque vanne a une durée de vie et une maintenance déterminée par le constructeur de celle-ci. Il est important de respecter ces recommandations pour ne pas endommager un système ou même provoquer un arrêt d’usine. Pour cela, une action de diagnostic préventif permet de s’assurer un bon fonctionnement .

En prenant l’exemple des vannes présentes dans l’usine, un contrôle de l’ouverture et de la fermeture fréquent permet d’établir un diagnostic sur l’efficacité de chaque vanne, de prévenir des fuites, ou d’une réduction de débit dans un pipe.

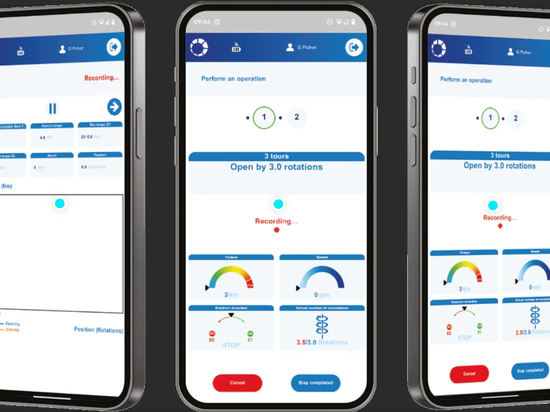

Il existe des outils permettant d'opérer de façon récurrente et rapide les vannes afin de collecter des informations et donc d’établir un diagnostic. La prévention de potentiels incidents permet une réduction des risques et donc des coûts et temps de maintenance.

Quelle sera la portée de l'arrêt de l'usine? Il est important d'avoir une stratégie qui répondra à chaque opération de maintenance:

-Test

-Remplacement

-Réparation

Chacune de ces opérations se doit d'être focalisée sur la sécurité, la réduction des coûts et l'efficacité opérationnelle.

Planning

L'étape de planification c'est le cœur de la stratégie pour l'entreprise. Cela consiste à définir le travail à accomplir selon certains critères et exigences.

-La durée de la tâche

-La main d'œuvre

-Le matériel

-Les outils et équipements

-L'évaluation des risques

Il faut élaborer un plan logistique pour la réception, le stockage et la protection de chaque article requis pour le shutdown. Chaque tâche doit être estimée en termes de coût et évaluée en termes de risque et d'exigence sécurité. C'est aussi à cette étape qu'on établit les procédures d'urgence en préparant ce qu'il peut arriver pour le pire des scénarios.

Il est important de se focaliser sur la réduction de la durée du Shutdown. Pour cela il vaut mieux privilégier une liste courte de chose à faire afin de mettre l'accent uniquement sur des tâches qui doivent être faites alors que l’usine est arrêtée. Quel que soit le niveau de détail de votre plan de projet, les travaux imprévus sont inévitables. Ne pas tenir compte d'un certain degré de travail imprévu peut avoir un impact négatif énorme sur le calendrier et le budget.

Il y a souvent une discussion sur les meilleurs outils à utiliser pour la gestion des arrêts. Pour les gros travaux, il est important de déterminer quel est le bon chemin critique applicable. Pour les petits travaux indépendant, une simple feuille de calcul peut être utilisée pour déterminer le chemin critique.

Pendant la maintenance, les rôles changent souvent, un ingénieur pourrait se voir confier le rôle de représentant qualité. C’est pourquoi il est important de prévoir en amont une sélection d’outils facile à utiliser. Les superviseurs doivent pouvoir expliquer de façon rapide et efficace leurs opérations à effectuer.

Le choix des appareils et outils doit être focalisé sur :

-la sécurité de l’opérateur

-la facilité d'utilisation

-la rapidité d’exécution

La finalité de l'étape de planification est un calendrier global révisé avec une estimation des coûts en s'assurant toujours une marge budgétaire pour assurer un imprévu.

L'exécution

Il est important que chaque opération soit effectuée en respectant les règles de sécurité. Un accident pourrait retarder la reprise de l'usine et engendrer des pertes financières très importantes.

De nombreux accidents se produisent lors des activités de maintenance des équipements de travail. La maintenabilité n’est pas suffisamment prise en compte lors de la conception des machines. Elle contribue pourtant à améliorer la santé et la sécurité des opérateurs de maintenance, tout en optimisant la disponibilité de l’équipement lors de son exploitation.

Les actionneurs de vannes Modec agissent afin de garantir la sécurité des opérateurs lors des opérations de maintenance industrielle. En effet, lorsque les vannes ne sont pas motorisées par des actionneurs fixes, la maintenance d’un parc de vannes dans un minimum de temps peut s’avérer être une opération laborieuse et risquée pour les opérateurs.

Opération de maintenance rapide et sécurisée effectuée dans une mine au Chili grâce à un actionneur de vannes portable Modec.

Que ce soient lors d’une maintenance industrielle complète, prédictive, préventive ou curative, le maintien et la performance des outils de production est possible grâce aux actionneurs de vannes Modec : les opérateurs n’ont plus besoin d’effectuer de longues et pénibles manoeuvres.

Les gestes répétitifs liés à l’ouverture et la fermeture des vannes sont quasiment inexistants et les risques d’accident ou bien les troubles musculo-squelettiques sont écartés. L’opérateur n’ayant plus besoin de forcer pour actionner la vanne ou le volant, les tendinites du coude ou les douleurs aux hanches ne sont plus présentes car l’effort est fourni par l’outil et non plus par l’opérateur.

De plus, les activités de maintenance sont connues pour leur grande variabilité: variabilité des intervenants, variabilité des environnements mais aussi variabilité de l’objet à maintenir (vannes/volants spéciaux ou standards, isolés ou faisant partie d’un ensemble, installés en couvert, en fosse, en aérien, etc).

Grâce à leurs adaptateurs, les actionneurs de vannes Modec peuvent se plugger sur n’importe quel vanne ou volant, qu’il soit plat ou conique, et qu’importe le diamètre.

L'évaluation

Une fois chacune de ces étapes effectuées, il est temps d'analyser la situation.

Quelles étaient les difficultés rencontrées pendant cette maintenance ? Est-ce que le calendrier a été respecté ? L'évaluation permet de faire un examen du chemin critique et des tâches principales. Enfin nous pouvons en tirer des conclusions positives afin de prévoir la prochaine maintenance. La cohérence et la répétabilité sont essentielles dans la gestion d'une stratégie de fermeture annuelle à long terme de l'usine.