Voir la traduction automatique

Ceci est une traduction automatique. Pour voir le texte original en anglais cliquez ici

#Actualités du secteur

Les bases de l'analyse des défauts des semi-conducteurs

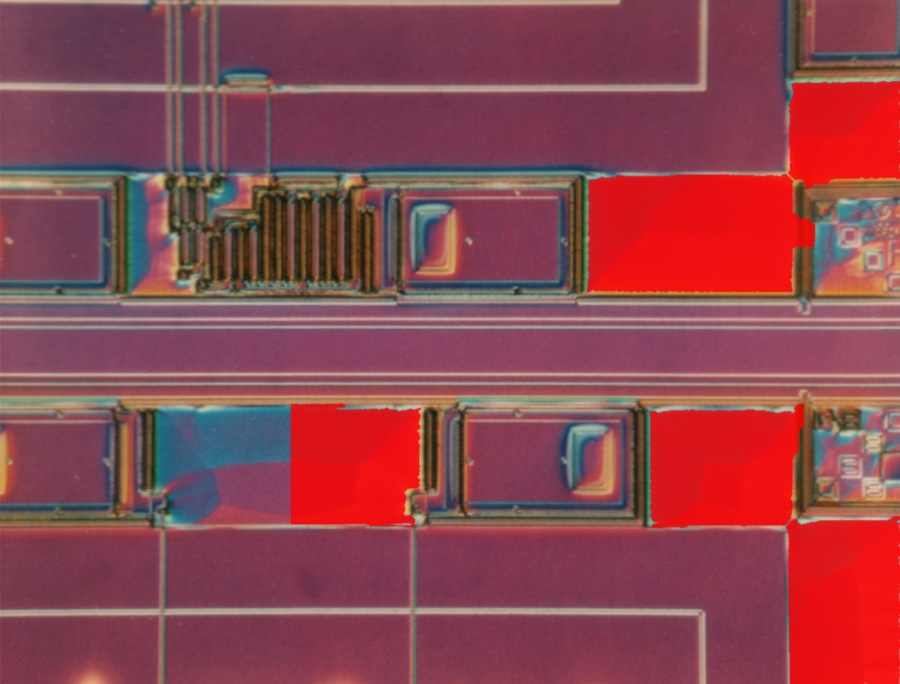

Analyse des défauts des semi-conducteurs

Les dispositifs semi-conducteurs sont utilisés dans un large éventail d'applications technologiques modernes et ont contribué à accroître l'efficacité et les économies d'énergie dans de nombreux systèmes. On les trouve dans l'électronique grand public, comme les téléphones portables et les machines à laver, ainsi que dans les infrastructures sociales comme les guichets automatiques bancaires et les communications. Malgré leur grande importance, le moindre défaut dans un matériau de base semi-conducteur peut être préjudiciable à l'appareil dans lequel il est utilisé, d'où l'importance de l'analyse des défauts des semi-conducteurs.

Il reste encore beaucoup à apprendre sur la technologie des semi-conducteurs, et l'analyse des défauts des semi-conducteurs aidera les chercheurs à mieux la comprendre afin d'y apporter des améliorations. Cet article de blog examine les bases de l'analyse des défauts des semi-conducteurs, ce que sont les défauts et comment ils peuvent être détectés pour améliorer les performances des dispositifs.

Comprendre les défauts des semi-conducteurs

Un défaut de semi-conducteur est décrit comme toute imperfection dans un matériau semi-conducteur qui aura un impact négatif sur ses performances électroniques. Il existe de nombreuses sources potentielles de défauts, notamment les impuretés, les matériaux utilisés ou les processus de fabrication. Les défauts des semi-conducteurs sont généralement classés en trois catégories : les défauts ponctuels, les défauts linéaires et les défauts de surface.

Les défauts ponctuels ont une dimension nulle et ne se produisent qu'à un seul point du réseau dans un cristal. Ces défauts comprennent les atomes impurs, déplacés ou manquants. Les défauts linéaires, tels que les dislocations, se produisent lorsque les atomes du réseau cristallin sont mal alignés ou cassés. Les défauts de surface se produisent au niveau de la surface d'un matériau et comprennent la contamination, la rugosité et d'autres dommages causés par les techniques de finition.

Il est important d'identifier les défauts dans les matériaux semi-conducteurs car ils peuvent avoir un impact sur les propriétés et les performances électriques de plusieurs manières. Par exemple, ils peuvent modifier la conductivité d'un matériau ou créer des états d'énergie dans une bande interdite.

Techniques d'analyse des défauts des semi-conducteurs

Plusieurs techniques sont disponibles pour l'analyse des défauts des semi-conducteurs, chacune présentant des avantages et des inconvénients. La microscopie électronique à balayage (MEB) est l'une des techniques les plus favorables. Elle utilise un faisceau d'électrons focalisé pour générer des images à haute résolution de la surface de l'échantillon. Le MEB ne peut être utilisé que pour détecter les défauts de surface, tels que la contamination ou les rayures, mais il ne peut pas détecter les dommages internes ou les impuretés.

La microscopie électronique à transmission (MET) est une autre technique puissante. Cette méthode fournit des images à haute résolution des caractéristiques internes d'un échantillon, y compris les défauts internes, tels que les dislocations ou les défauts ponctuels. Le principe de fonctionnement de la MET consiste à envoyer un faisceau d'électrons à travers l'échantillon, ce qui crée une image de la structure interne. Les inconvénients de la MET sont qu'elle est plus complexe que le MEB et qu'elle ne peut fonctionner qu'avec des échantillons minces.

La diffraction des rayons X (DRX) est une autre méthode couramment utilisée pour obtenir des détails sur la structure cristalline d'un matériau. Il s'agit d'une technique non destructive fréquemment utilisée pour analyser la composition et la qualité des matériaux semi-conducteurs. L'inconvénient de la DRX est qu'elle ne permet que de contrôler la qualité globale d'un matériau, mais pas d'identifier les défauts individuels.

Processus d'analyse des défauts

Le processus d'analyse des défauts comporte généralement trois étapes : la préparation de l'échantillon, la prise d'images de l'échantillon et l'identification des défauts éventuels. Au cours de la phase de préparation, l'échantillon doit être coupé, poli et nettoyé afin de s'assurer qu'il est adapté à l'analyse et d'éliminer tout contaminant. En utilisant l'une des méthodes ci-dessus, SEM, TEM ou XRD, l'échantillon est imagé pour détecter les défauts. Une fois l'imagerie terminée, les défauts peuvent être identifiés et une analyse peut être effectuée pour déterminer leur source et l'impact qu'ils peuvent avoir sur les performances de l'appareil.

Ce processus est crucial dans de nombreux secteurs, notamment l'électronique, la science des matériaux et la fabrication de semi-conducteurs. La capacité d'identifier et d'analyser les défauts d'un matériau semi-conducteur permet aux chercheurs d'en déterminer les causes et d'améliorer leurs processus afin de fabriquer des produits fiables et de haute qualité.

Logiciel MIPAR

MIPAR Software est spécialisé dans l'extraction précise, efficace et fiable de mesures à partir d'images complexes dans divers secteurs, notamment l'aérospatiale, les sciences de la vie et des matériaux, et la fabrication. Nos produits permettent d'étudier les matériaux avancés grâce à l'analyse d'images complexes, qui sont utilisées dans la recherche et le développement, l'assurance et le contrôle de la qualité et d'autres applications de laboratoire importantes.