#Tendances produits

Economies d’énergie dans une application d’extrusion

La modernisation du système d’entraînement d'une extrudeuse procure d’importantes économies d’énergie

La perspective de rendements énergétiques améliorés, d'une fiabilité opérationnelle accrue et de coûts de maintenance extrêmement réduits est séduisante pour toute entreprise.

Ces trois facteurs ont convaincu Stål & Plast, un spécialiste danois de l'extrusion, de collaborer avec Emerson pour améliorer ses moyens de production, en remplaçant, au sein de son atelier, trois vieux moteurs électriques à courant continu par des solutions basse consommation Dyneo de Leroy-Somer, composées de moteurs à aimants permanents LSRPM, pilotés par des variateurs Unidrive M.

Basé au coeur du Danemark, Stål & Plast A/S fabrique des tables de culture utilisées dans les serres et les pépinières du monde entier. Les plaques brutes sont produites dans un atelier moderne de co-extrusion où fonctionnent trois moteurs, un de 175 kW et deux de 71 kW. La co-extrudeuse compte pour 75% de la consommation énergétique de l’usine, la plus grande partie étant attribuée à ces moteurs qui, en l’état, devaient faire l'objet d'un reconditionnement complet, ou d'un remplacement à la fois coûteux et long. Dans cette hypothèse, de nouveaux moteurs à courant continu auraient dû être fabriqués sur commande.

Considérant que la technologie à courant continu est à la fois coûteuse, qu’elle n’offre pas les meilleures performances de rendement énergétique et induit des coûts d'exploitation et de maintenance élevés, Jacob Braa Sørensen, Directeur Général de Stål & Plast A/S, a décidé de moderniser son équipement en utilisant les solutions de la gamme Dyneo de Leroy-Somer.

Parmi d’autres points, Stål & Plast A/S a attaché une importance particulière au fait qu'Emerson soit le seul fournisseur lui ayant proposé de remplacer les trois ensembles motovariateurs dans le cadre d'un projet global, dont il assumait l'entière responsabilité.

Pour la société danoise, la principale raison d'opter pour une technologie de moteur à aimants permanents était, avant tout, la très haute efficacité énergétique et les économies d’énergie associées, mais aussi un couple de fonctionnement plus élevé, la fiabilité de cette technologie et des coûts de maintenance très faibles comparés à la technologie à courant continu.

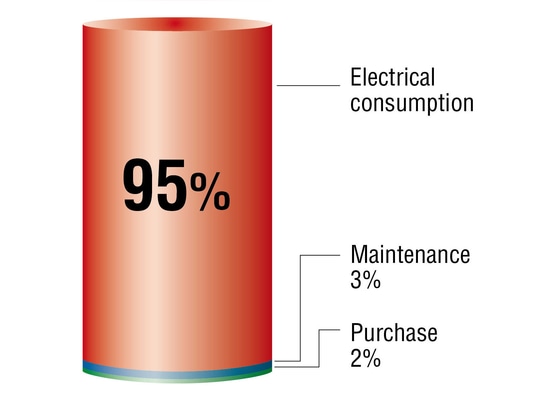

Les économies d'énergie annuelles ont été calculées à une moyenne de 9% ou 90.000 kWh, ce qui sur le long terme s'avère extrêmement payant, sachant que globalement, sur 10 ans, 95% des coûts d'exploitation d'un moteur électrique sont directement attribuables à sa consommation énergétique.

L’opération de modernisation a été effectuée en collaboration avec les partenaires de services Lindpro, installateur professionnel et fournisseur d'automatisation pour le projet, et Ølgod Elektro, qui a réalisé la mise en service et le démarrage.