Voir la traduction automatique

Ceci est une traduction automatique. Pour voir le texte original en anglais cliquez ici

#Actualités du secteur

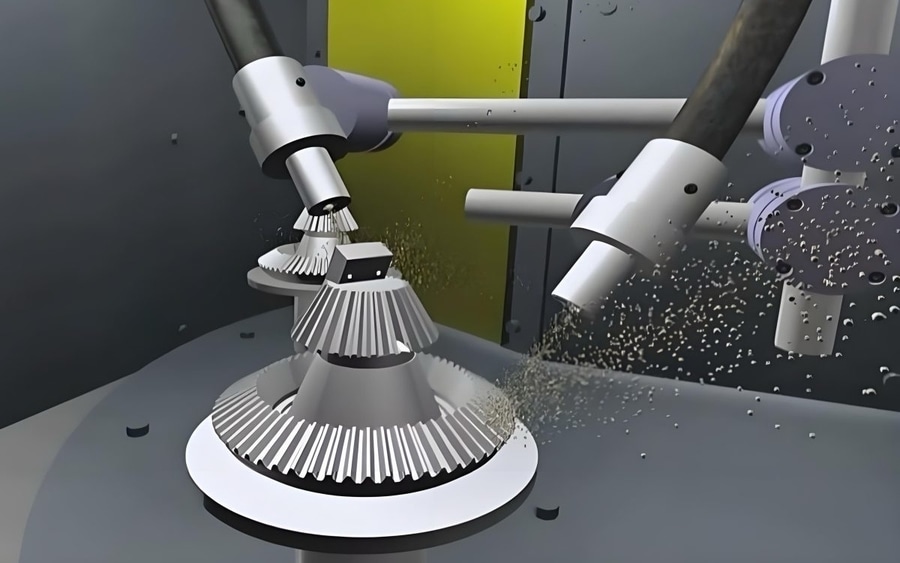

Grenaillage céramique : Les marteaux microscopiques qui prolongent la durée de vie des composants de 300%

L'impact transformateur du grenaillage de précontrainte céramique sur les applications industrielles

Le grenaillage de précontrainte céramique s'est imposé comme un processus de traitement de surface avancé qui améliore considérablement la résistance à la fatigue des composants dans les secteurs de l'aérospatiale, de l'automobile, de la médecine et de la production d'énergie. Alors que le grenaillage de précontrainte conventionnel en acier est une norme industrielle depuis des décennies, les médias céramiques offrent des avantages uniques qui se traduisent directement par une amélioration supérieure de la durée de vie en fatigue. Cet article explore les mécanismes et les avantages du grenaillage de précontrainte céramique pour prolonger la durée de vie des pièces.

Les principes fondamentaux du grenaillage de précontrainte céramique

Le grenaillage de précontrainte est un procédé de travail à froid dans lequel de petites billes sphériques percutent les surfaces des matériaux à grande vitesse, induisant des contraintes résiduelles de compression. Le grenaillage de précontrainte céramique utilise des billes généralement composées de zircone, d'alumine ou de nitrure de silicium.

Avantages clés des médias céramiques

Rapport supérieur entre la dureté et la densité : Plus léger que l'acier tout en conservant une excellente dureté

Inertie chimique : Résiste à la corrosion sans résidus métalliques

Durabilité exceptionnelle : Maintien de la forme sphérique plus longtemps pour des résultats constants

Processus propre : Produit moins de poussière et de contamination

La science derrière l'amélioration de la durée de vie en fatigue

Induction de contraintes résiduelles par compression

Les billes de céramique créent une couche de contraintes résiduelles de compression qui s'étend plus profondément sous la surface que les supports en acier. Ces contraintes de compression agissent comme des barrières à l'initiation et à la propagation des fissures, qui sont les principaux mécanismes de rupture par fatigue.

Raffinement microstructurel

Le processus induit une déformation plastique qui se traduit par :

Un affinement du grain

Une augmentation de la densité des dislocations

Microstructures plus uniformes

Ces changements perturbent les mécanismes d'initiation des fissures et créent des chemins plus tortueux pour la propagation potentielle des fissures.

Optimisation de la texture de la surface

Les médias céramiques créent une finition de surface optimale qui équilibre :

Une rugosité suffisante pour la rétention du lubrifiant

Des vallées lisses pour éviter les points de concentration des contraintes

Couverture uniforme sans travail à froid excessif

Paramètres de processus influençant la durée de vie à la fatigue

Sélection des supports

Zircone : Durabilité exceptionnelle pour les composants de grande valeur

Alumine : Excellente dureté pour le traitement de matériaux plus durs

Nitrure de silicium : performances supérieures dans les applications à températures extrêmes

Intensité du pétillement

Il est essentiel de contrôler correctement l'intensité de l'almen :

Les plages optimales se situent généralement entre 0,08 et 0,24 mmA

Des niveaux de couverture de 98 à 200 % donnent les meilleurs résultats

Les techniques à passages multiples permettent de créer des profils de contrainte sur mesure

Contrôle du processus

Pour obtenir des résultats cohérents, il faut :

Un contrôle de la vitesse en temps réel

Vérification automatisée de la couverture

Mouvement des buses contrôlé par ordinateur

Contrôle statistique du processus

Avantages et études de cas spécifiques aux matériaux

Alliages de titane pour l'aérospatiale

Pales de compresseur en Ti-6Al-4V : augmentation de 270 % de la durée de vie en fatigue

Composants de trains d'atterrissage : amélioration de 180 % de la résistance à la fissuration

Un fabricant a fait état d'économies annuelles de 3,2 millions de dollars grâce à l'allongement de la durée de vie des composants

Applications de l'acier pour l'automobile

Engrenages de transmission : augmentation de 200 à 250 % de la durée de vie en fatigue

Bielles : amélioration de 150 % de la résistance à la fatigue

Ressorts de soupapes : augmentation de 300 % de la durée de vie

réduction de 75 % des réclamations au titre de la garantie signalée par un fabricant de produits haut de gamme

Matériaux pour implants médicaux

Implants en acier inoxydable : amélioration de 200 % de la durée de vie en fatigue

Composants en cobalt-chrome : amélioration de 170 % de la résistance à l'usure de contact

Évite les problèmes de contamination métallique critiques dans les applications biomédicales

Stratégies de mise en œuvre avancées

Traitement hybride

La combinaison du grenaillage de précontrainte céramique avec d'autres traitements crée des effets synergiques :

Grenaillage céramique + grenaillage de précontrainte au laser

Pré-nitruration + grenaillage céramique

Grenaillage céramique + finition isotrope

Mise en œuvre ciblée

Des stratégies avancées concentrent le traitement sur des régions spécifiques très sollicitées :

Cartographie d'intensité guidée par FEA

Techniques d'écrasement masqué

Approches de peignage par gradient

Optimisation informatique

Les outils numériques ont révolutionné la mise en œuvre :

Modélisation prédictive

Algorithmes d'apprentissage automatique

Jumeaux numériques pour la prédiction du comportement à la fatigue

Impact économique

Le grenaillage de précontrainte céramique offre des avantages économiques indéniables :

L'allongement de la durée de vie des composants réduit les coûts de remplacement

Les propriétés améliorées permettent des conceptions plus légères

La diminution des défaillances en service réduit les coûts de garantie

Les périodes de retour sur investissement sont généralement comprises entre 6 et 18 mois

Orientations futures

Parmi les développements prometteurs, on peut citer

Les supports nanocéramiques pour les applications de précision

Le grenaillage de précontrainte cryogénique en céramique

Supports céramiques intelligents fournissant un retour d'information en temps réel

Céramiques multifonctionnelles induisant des modifications bénéfiques de la chimie de surface

Conclusion

Le grenaillage de précontrainte céramique représente une avancée significative dans la technologie du traitement de surface pour l'amélioration de la durée de vie en fatigue des composants. Grâce à l'optimisation des contraintes résiduelles de compression, à l'affinement de la microstructure et à la texturation idéale de la surface, ce procédé permet d'améliorer considérablement la durabilité des composants. Pour les ingénieurs confrontés à des défis liés à la fatigue, le grenaillage de précontrainte céramique offre une solution éprouvée et rentable qui prolonge la durée de vie et améliore les performances globales du produit.