Voir la traduction automatique

Ceci est une traduction automatique. Pour voir le texte original en anglais cliquez ici

#Actualités du secteur

{{{sourceTextContent.title}}}

Optimisation de la pression de sablage et des applications pour les billes de céramique (B20-B505)

{{{sourceTextContent.subTitle}}}

Comment adapter la granulométrie des billes de céramique à la pression de sablage pour un traitement de surface efficace et précis ?

{{{sourceTextContent.description}}}

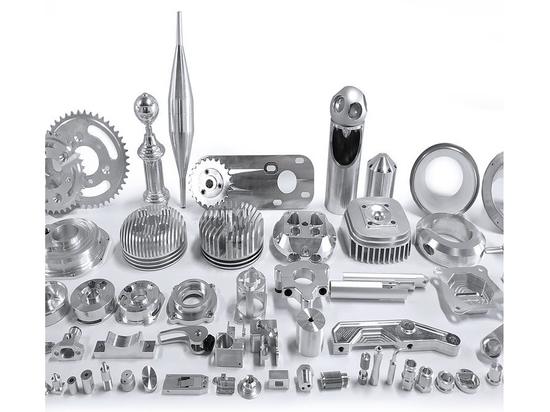

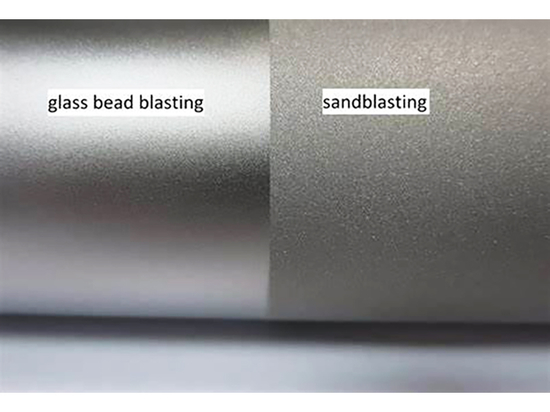

Le décapage par billes de céramique est largement utilisé dans les industries nécessitant un traitement de surface précis, notamment l'aérospatiale, l'automobile, la médecine et les machines de précision. L'efficacité de ce procédé dépend de la granulométrie des billes de céramique et de la pression de sablage appliquée. De B20 à B505, les différentes tailles de billes offrent des niveaux variables de force d'impact, de rugosité de surface et de taux d'enlèvement de matière. Il est essentiel de comprendre la corrélation entre la granulométrie, la pression et l'application pour obtenir des résultats optimaux.

1. Granulométrie des billes céramiques (B20-B505) et leurs caractéristiques

Les billes de céramique sont classées en fonction de leur granulométrie, les nombres inférieurs (B20-B60) représentant des billes plus grosses et les nombres supérieurs (B120-B505) des particules plus fines. La taille affecte directement la rugosité de la surface, la pénétration et l'usure du matériau.

B20 : 600-850µm, nettoyage agressif et rugosité

B40 : 425-600µm, Enlèvement de revêtements lourds

B60 : 300-425µm, Préparation de surface pour l'adhésion

B120 : 125-250µm, Nettoyage et finition à usage général

B170 : 90-150µm, Finition satinée, élimination de l'oxydation

B205 : 63-125µm, Finition de surface délicate

B400 : 30-63µm, polissage fin et nettoyage léger

B505 : 10-30µm, finition ultrafine, enlèvement minimal de matière

Les billes plus grosses sont idéales pour le nettoyage en profondeur et la texturation des surfaces, tandis que les billes plus fines créent des finitions lisses et précises sans usure excessive.

L'efficacité du décapage par billes céramiques dépend du choix de la bonne pression en fonction de la granulométrie. Des pressions plus élevées améliorent le pouvoir de coupe mais peuvent entraîner une usure accrue du substrat, tandis que des pressions plus faibles préservent l'intégrité du matériau.

B20-B40 : 0,5-0,8 MPa (70-120 psi), nettoyage intensif, élimination de la rouille et de la peinture

B60-B120 : 0,3-0,6 MPa (40-90 psi), préparation générale des surfaces, ébavurage

B170-B205 : 0,2-0,5 MPa (30-70 psi), élimination de l'oxydation, finition satinée

B400-B505 : 0,1-0,3 MPa (15-40 psi), polissage ultra-fin, traitement de surface de précision

Le choix de la pression appropriée permet d'éviter l'usure excessive du matériau tout en maintenant une efficacité de traitement élevée.

3 Scénarios d'application en fonction de la granulométrie

Différentes industries nécessitent des granulométries spécifiques en fonction du traitement de surface souhaité. Vous trouverez ci-dessous une répartition des applications optimales pour chaque gamme.

Granulométrie grossière (B20-B60) - Haute pression (0,5-0,8 MPa)

Idéal pour :

L'élimination de l'oxydation et de la corrosion sur les structures en acier

Préparer les surfaces métalliques pour les revêtements à forte adhérence

Nettoyage de moules industriels, de pièces moulées et de grandes machines

Granulométrie moyenne (B120-B205) - Pression moyenne (0.3-0.6 MPa)

Idéal pour :

Préparation de la surface des composants aérospatiaux

Finition et ébavurage de pièces automobiles

Finition satinée de l'acier inoxydable et des alliages de titane

Grains fins (B400-B505) - Basse pression (0.1-0.3 MPa)

Idéal pour :

Polissage ultra-fin d'instruments médicaux

Raffinement de la surface des composants électroniques de haute précision

Nettoyage délicat du verre, de la céramique et des composites

Pour maximiser les performances, tenez compte des éléments suivants:

Taille et forme de la buse : Les buses plus grandes permettent d'obtenir des pressions plus élevées et des billes plus grossières, tandis que les billes fines nécessitent des buses de précision pour un grenaillage contrôlé.