#Actualités du secteur

Économiser du temps, de l'argent et de l'énergie : comment le centre de recherche et de technologie belge de JBT aide ses clients

Vous êtes confronté à un système de pasteurisation coûteux, coûteux en énergie et lent, et vous ne savez pas comment l'améliorer ?

C’est exactement ce qui s’est passé avec un client leader du secteur de la transformation de la viande en Belgique qui a mis le centre de recherche et de technologie de JBT à Sint Niklaas au défi de trouver une solution permettant d’économiser de l’énergie, de l’argent et du temps, tout en étant non moins efficace.

JBT exploite une série de centres de recherche et de technologie dans le monde entier, notamment à Madera en Californie, à Parme, en Italie et, dans ce cas, à Sint Niklaas, en Belgique, qui donnent aux clients la possibilité de tester des produits alimentaires dans les conditions réelles de l'usine de transformation.

Le défi

«JBT réalise souvent des tests comparables pour ses clients, mais celui-ci était tout à fait différent», explique Jo Suys, responsable du Centre de recherche et de technologie de Sint Niklaas.

Le client qui a contacté JBT Sint Niklaas pasteurise des produits de volaille de haute qualité, notamment de la dinde et du poulet, dans des chambres de cuisson ; un processus qui contribue à prolonger la durée de conservation et rend la viande plus tendre. Cependant, bien qu'efficace pour la pasteurisation, le système s'est avéré perdre une quantité importante de vapeur – et donc d'énergie – en raison d'une ventilation continue.

« Le client travaille à pression atmosphérique, mais il perd beaucoup d'énergie car il dispose d'une ventilation continue des chambres pour maintenir la température interne », explique Suys.

« Actuellement, la pasteurisation dans les chambres de cuisson prend des heures », poursuit-il. "Depuis les chambres, la viande passe ensuite entre deux étapes de refroidissement, l'ensemble du processus prenant jusqu'à une journée."

La solution

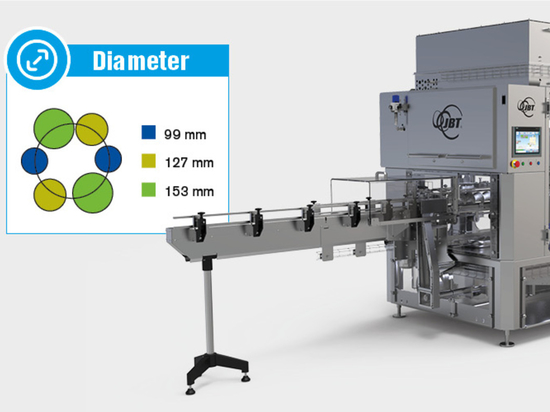

La solution proposée par JBT consiste à déplacer le processus de pasteurisation des chambres de cuisson vers une cornue – en utilisant des températures et une surpression plus élevées – ce qui permet de réduire considérablement le temps total de traitement.

Au lieu de prendre une journée entière pour pasteuriser et refroidir un produit brut, les cornues JBT peuvent réduire ce temps jusqu'à 50 % car l'ensemble du processus se déroule dans la machine. Cela comprend une pasteurisation à haute température avec surpression, un refroidissement avec de l'eau de refroidissement normale et une deuxième phase à une température plus basse.

« Au total, nous économisons de l'énergie et du temps, ce qui permet au client d'agir plus rapidement et de manière plus durable », explique Suys. « La perte d'énergie dont souffre actuellement le client est énorme, c'est donc un gain important, et le gain en temps de traitement et en capacité est également très important. »