#Actualités du secteur

Découvrez le post sur la bande SWR dans le secteur Flat

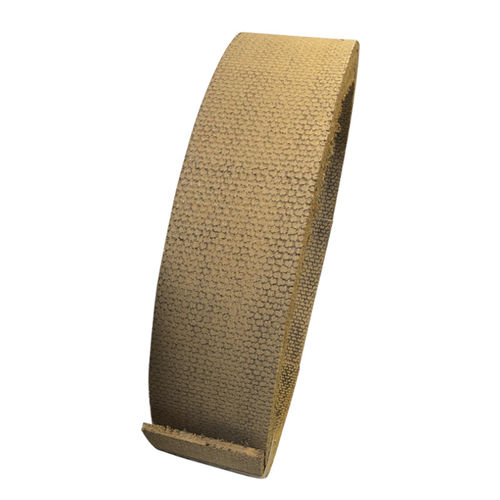

Matériau du rouleau tissé

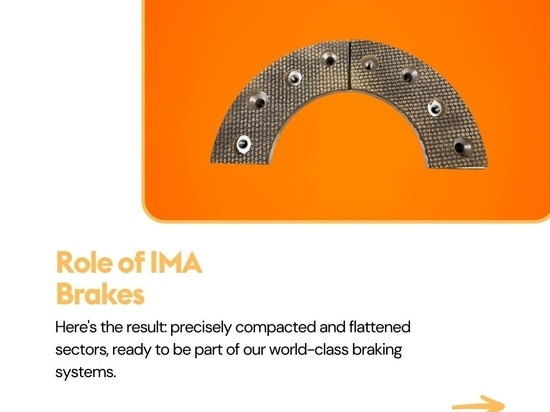

Le processus de fabrication des matériaux de friction est fondamental dans de nombreuses applications industrielles, en particulier dans la production de composants utilisés dans les systèmes de freinage et de transmission. L'une des méthodes les plus courantes consiste à transformer le matériau de friction d'un rouleau en une forme plate.

Sélection et préparation du matériau : Le processus commence par la sélection d'un matériau de friction approprié, généralement disponible sous forme de rouleau. Ces matériaux sont constitués d'une combinaison de fibres, de résines et d'autres particules qui garantissent des propriétés de frottement et une résistance à l'usure élevées.

Déroulement du rouleau : Le rouleau de matériau est monté sur une machine à dérouler, qui le déploie en une bande continue. Au cours de cette étape, le matériau est inspecté pour détecter d'éventuels défauts ou incohérences de surface.

Coupe et rognage : Une fois déroulé, le matériau est découpé en feuilles de dimensions prédéterminées. Ce processus est réalisé à l'aide de machines de coupe équipées de lames de haute précision, ce qui permet d'obtenir des bords nets et précis.

Vulcanisation sur le support métallique : Les feuilles de matériau de friction sont ensuite soumises à un processus de vulcanisation. Cette étape implique l'application de chaleur et de pression pour lier le matériau de friction à un support métallique, ce qui renforce la résistance et la durabilité du produit final. La vulcanisation crée une forte liaison chimique entre le matériau de friction et le métal, ce qui confère à la pièce des propriétés mécaniques optimales.