Voir la traduction automatique

Ceci est une traduction automatique. Pour voir le texte original en anglais cliquez ici

#Actualités du secteur

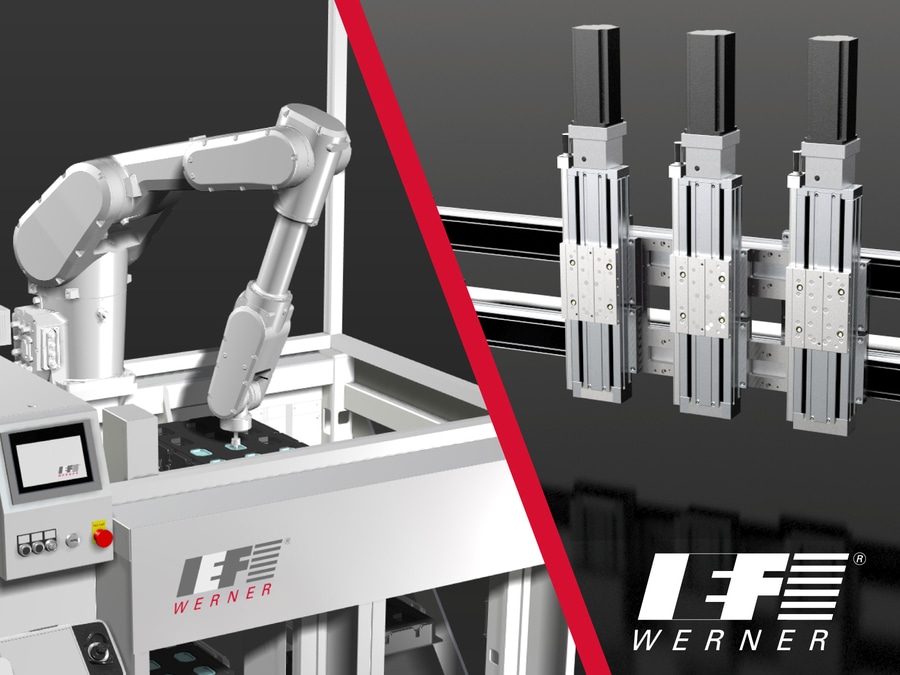

Robots ou unité linéaire ?

Lorsque l'application décide

Une technologie d'automatisation efficace devient de plus en plus un facteur concurrentiel décisif. Pour résoudre les problèmes de manutention, vous avez le choix entre les robots et les systèmes linéaires. IEF-Werner propose des systèmes linéaires performants qui permettent aux entreprises de répondre de manière optimale à des exigences très spécifiques. La solution la plus économique dépend de l'application individuelle. Mais que faut-il prendre en compte ?

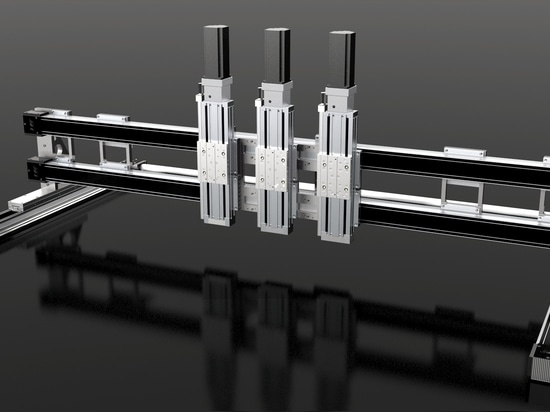

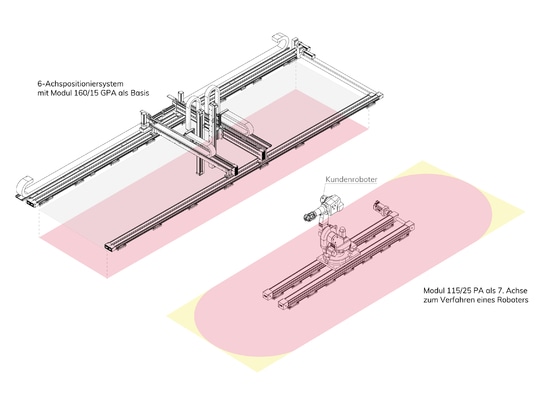

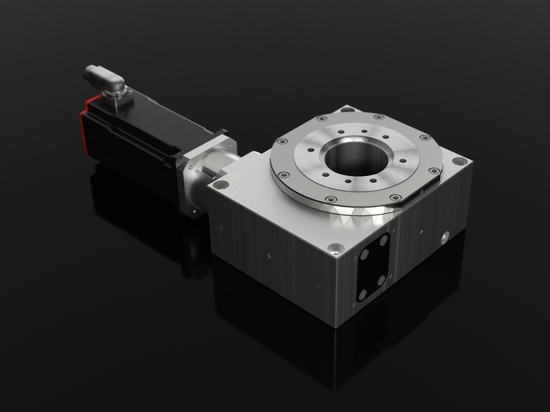

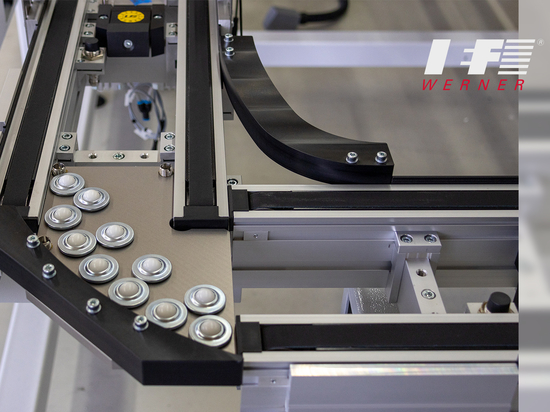

Les entreprises manufacturières comptent sur l'automatisation pour assurer un assemblage et une manutention efficaces et économiques. Les robots industriels se sont révélés être une aide fiable dans de nombreuses applications. "Mais ils ne sont pas toujours le bon choix", explique Thomas Hettich, chef de produit chez IEF-Werner. "Dans certaines applications, les robots coûteux peuvent faire bien plus que ce qui est réellement nécessaire. Dans ce cas, le rapport qualité-prix n'est plus satisfaisant. Les systèmes de positionnement fabriqués à partir d'unités linéaires standardisées peuvent constituer une alternative beaucoup plus économique." Le spécialiste de l'automatisation de Furtwangen, en Forêt-Noire, développe des solutions de positionnement personnalisées pour ses clients - des simples unités linéaires aux systèmes multi-axes entièrement assemblés de différentes tailles - avec des entraînements par broche, des entraînements directs ou des axes à courroie crantée, en fonction de l'application. "Nous offrons à la fois les solutions appropriées et le savoir-faire en matière de processus", promet Hettich. Pour une automatisation efficace, chaque solution a sa place sur le marché. La seule question est de savoir quelle technologie est la plus économique pour quelle application

"Pour un maximum de deux axes, un guide linéaire est généralement le meilleur choix", explique M. Hettich. Les deux solutions ne peuvent être comparées que si elles doivent cartographier un espace tridimensionnel, c'est-à-dire si l'on utilise une combinaison d'au moins trois axes ou un robot. Il est alors nécessaire de définir les exigences auxquelles le système doit répondre, par exemple en termes de vitesse, de dynamique, de charge à déplacer ou de longueur de la trajectoire. "Les guides linéaires sont toujours utilisés lorsqu'une grande précision de positionnement ou des mouvements rapides et précis le long d'une trajectoire sont requis, ou lorsque des composants lourds doivent être déplacés", explique Hettich, expert de l'IEF.

Quand il faut être précis

Les guidages linéaires offrent la même rigidité à chaque position, quelle que soit la charge. En effet, la distance entre l'axe et les guides gauche et droit est la même partout, contrairement à ce qui se passe avec un robot. Plus la distance entre la pince et l'axe de rotation est grande, plus les vibrations sont fréquentes, ce qui nuit à la précision. Le poids du composant à manipuler a également un effet négatif. "Avec un robot, j'ai la possibilité de le positionner en conséquence. Mais cela peut limiter sa liberté ou entraîner d'autres inconvénients", explique M. Hettich. Par exemple, un client avait initialement envisagé un robot pour une application particulière. Cependant, en raison des distances de déplacement et des composants, celui-ci devait être dimensionné en conséquence, ce qui aurait eu un impact sur la dynamique. Pour atteindre la précision requise, les produits auraient dû être placés en cercle autour du robot, ce qui aurait nécessité beaucoup plus d'espace. Cela aurait nécessité beaucoup plus d'espace. Un robot n'aurait donc pas été économique, et les coûts liés à la taille et à l'encombrement requis auraient été disproportionnés pour le client. Il a finalement opté pour un système linéaire. "Les axes linéaires dotés d'une courroie crantée ou d'une crémaillère peuvent potentiellement couvrir de très grandes courses et se déplacer rapidement et sans effort entre les différentes stations de traitement. Un système linéaire offre donc des avantages significatifs, en particulier dans les grands espaces d'installation.

Simple ou complexe ?

"Lorsqu'il s'agit de résoudre des tâches de manutention simples et que les exigences sont axées sur la vitesse, la dynamique et la précision, nous recommandons généralement un système linéaire ", explique Hettich. Par rapport aux robots, ils sont souvent beaucoup plus compacts. IEF-Werner est en mesure de combiner différentes technologies d'entraînement. En fonction des besoins, des entraînements par broche, par courroie directe ou par courroie crantée sont utilisés.

Les robots, en revanche, conviennent aux applications complexes. Un robot articulé classique possède beaucoup plus de degrés de liberté. Cela signifie qu'il peut également effectuer des mouvements de rotation et de pivotement. En d'autres termes, plus l'application requiert de possibilités de mouvement, plus le pendule oscille dans la direction du robot. Il peut également être positionné de manière flexible et ne nécessite pas de sous-structure complexe.

Dans certains cas, il est également intéressant de combiner la technique linéaire et la robotique", explique Hettich. Cela permet d'accroître considérablement l'efficacité de l'assemblage et de la manutention : Par exemple, un robot peut être monté sur une unité linéaire afin de se déplacer d'un poste de production à un autre. L'axe linéaire augmente ainsi considérablement la portée du robot.

Un contrôle en toute sécurité

"Les systèmes linéaires et les robots peuvent être commandés différemment", explique Michael Reißle, développeur de logiciels pour les systèmes chez IEF-Werner. Alors que les robots ont leur propre langage, le principal composant d'un système linéaire est un contrôleur logique programmable (PLC). L'effort de programmation pour les deux systèmes est très similaire, explique M. Reißle. La programmation des robots est souvent axée sur des tâches spécifiques. Elle peut prendre du temps, mais nécessite généralement des structures de programmation moins complexes. La programmation des automates, en revanche, est plus souple et plus complexe en termes de contrôle et de surveillance des processus, ainsi que d'enregistrement des données.

Avec un système linéaire, l'utilisateur est également en sécurité en ce qui concerne la maintenance. En effet, l'automatisation est mise à rude épreuve, en particulier dans les applications qui impliquent d'énormes quantités et un rendement élevé. "Avec des millions de cycles, un robot doit à un moment ou à un autre retourner chez le fabricant pour une révision, car les composants sont installés dans le boîtier et sont généralement difficiles d'accès", explique M. Hettich. Avec un axe, les réparations peuvent généralement être effectuées en interne. C'est un avantage considérable en termes de coûts. Les unités linéaires sont composées de diverses pièces individuelles, telles que des éléments de déviation, des engrenages planétaires ou des éléments de guidage, qui peuvent être facilement remplacés en cas de besoin. "Nous avons réalisé pour nos clients de nombreuses applications qui fonctionnent depuis des années, voire des décennies", explique l'expert de l'IEF.

"Robot ou système linéaire ? Il n'est pas toujours facile de répondre à cette question et elle est très différente d'un cas à l'autre ", résume Hettich. "Nous sommes là pour conseiller nos clients. Si plus de trois axes et des mouvements tels que la rotation ou le pivotement sont nécessaires, nous recommandons également un robot si l'application l'exige. En fin de compte, l'important est que nos clients bénéficient d'une automatisation optimisée pour eux