Voir la traduction automatique

Ceci est une traduction automatique. Pour voir le texte original en anglais cliquez ici

#Tendances produits

Une valeur ajoutée évidente

IEF-Werner optimise la série de servopresses aiPRESS

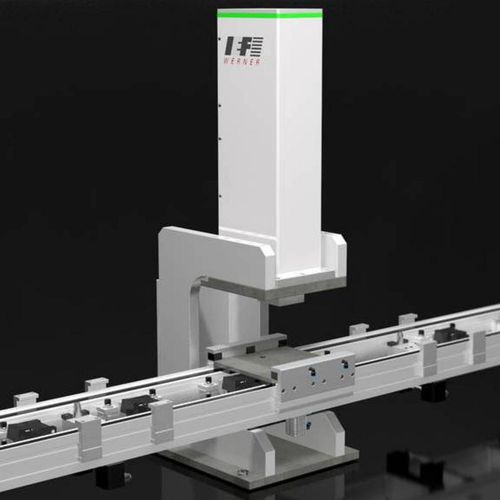

La série de servopresses aiPRESS d'IEF-Werner est utilisée par les utilisateurs pour presser automatiquement des composants avec une précision de quelques micromètres. Le spécialiste de l'automatisation a encore optimisé la série, l'a dotée de fonctions spéciales et l'a soumise à un examen de type.

Furtwangen, 02.08.2023

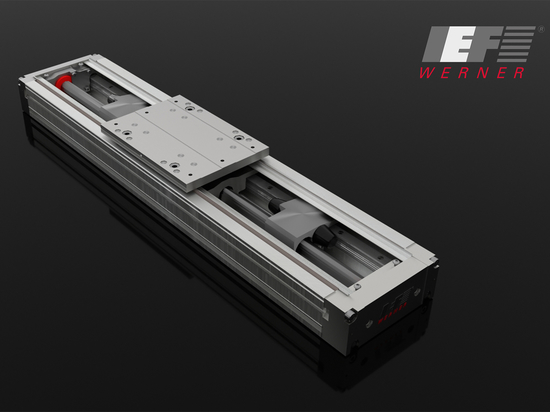

"Si des composants doivent être assemblés avec une grande précision, on utilise des servopresses", explique Peter Pfaff, responsable de la gestion des produits Servopresses chez IEF-Werner GmbH. "Elles peuvent également contrôler la précision et diviser les assemblages en pièces bonnes et mauvaises, voire en différents niveaux de qualité Le spécialiste de l'automatisation a développé la série éprouvée aiPRESS pour ces tâches. Les systèmes conçus de manière flexible peuvent être intégrés dans des lignes de production automatisées ainsi que dans des postes de travail manuels. Pour ce faire, les presses disposent de plusieurs interfaces logicielles standardisées ainsi que d'interfaces E/S simples. La servopresse est disponible en quatre tailles - la plus petite a une force de trois kilonewtons avec une ouverture de 180 millimètres, la plus grande peut atteindre jusqu'à 100 kilonewtons avec une ouverture de 350 millimètres. Si nécessaire, IEF-Werner offre encore plus de flexibilité dans la taille de la zone de travail avec la série aiPRESS JM.

"Au cours de l'été 2022, notre servopresse a été soumise à un examen de type par le TÜV Süd", explique Peter Pfaff. IEF-Werner garantit ainsi que la série répond à toutes les exigences de sécurité des normes applicables au produit et qu'elle est adaptée au domaine d'application prévu. Les opérateurs reçoivent des équipements de production adaptés à leurs besoins et sûrs. Les certificats de type délivrés sont valables pour toutes les tailles.

Plus pratique à utiliser

Plus pratique à utiliser

Afin de répondre aux exigences accrues des clients et de simplifier le travail de l'utilisateur, les développeurs de l'IEF ont notamment optimisé le support multi-touch du panneau de commande de l'aiPRESS. "L'utilisateur pouvait déjà le manipuler intuitivement auparavant. Aujourd'hui, le fonctionnement est très proche de celui d'un smartphone", explique M. Pfaff. En outre, la gestion de l'utilisateur a été rendue plus claire et la mise à l'échelle automatique de la fenêtre a été adaptée à la taille de l'écran. Par ailleurs, l'utilisateur peut désormais utiliser la presse avec des moniteurs et des périphériques d'entrée standard.

"Nous avons également introduit un superutilisateur pour le service, c'est-à-dire un compte d'utilisateur spécial disposant de plus d'autorisations qu'un compte normal", explique M. Pfaff. Si l'utilisateur, par exemple le technicien de maintenance, est connecté à ce niveau le plus élevé, une fenêtre s'ouvre pour lui avec des fonctions spéciales qui sont moins intéressantes pour l'opérateur de la machine.

Point zéro réglable

Point zéro réglable

"La plus grande innovation concerne toutefois le réglage du point zéro sur l'aiPRESS", explique l'expert de l'IEF Pfaff. Voici comment cela se passe : La servopresse se compose de divers éléments qui sont fabriqués avec certaines tolérances. En fonction de la taille de la machine, ces écarts peuvent atteindre sept à huit dixièmes. Cela se répercute également sur l'ouverture. "Ce sont souvent quelques dixièmes qui décident si un assemblage répond aux exigences ou s'il est mis au rebut", explique Peter Pfaff. Si un utilisateur dispose de plusieurs machines de même taille, il ne peut pas changer d'outil d'une machine à l'autre sans procéder à des ajustements préalables. "Nous fabriquons désormais l'ouverture pour toutes les tailles avec une précision de cinq centièmes", explique Peter Pfaff. Cela signifie que toutes les presses sont identiques dans leur construction et peuvent être échangées une à une. Si le client exige des tolérances encore plus étroites, IEF-Werner les met en œuvre selon les spécifications du client.

Les données relatives au produit se trouvent sur le serveur. L'opérateur peut utiliser l'outil sur la presse qui est actuellement libre et le démarrer simplement - sans avoir à faire de réglages. Les paramètres sont identiques sur chaque machine. "Nous réglons le point zéro en usine, mais il peut également être modifié à tout moment", explique M. Pfaff.

Pressage avec pièce de mesure

Pressage avec pièce de mesure

"Nous proposons également diverses fonctions spéciales que nous avons développées en fonction des besoins de nos clients", précise Peter Pfaff. "Certaines d'entre elles seront également incluses dans la version standard" L'une de ces fonctions s'appelle : "Pressage avec pièce de mesure". Supposons que, dans un assemblage, il doit y avoir un espace de 0,3 millimètre entre le moteur et la roue du ventilateur. Le moteur doit être pressé sur l'arbre du moteur. L'assemblage comprend également d'autres composants tels que la roue du ventilateur et le roulement à billes. Tous les composants ont des tolérances qui s'additionnent. Afin de produire l'écart exact de manière reproductible, l'opérateur place d'abord le moteur dans la presse, puis une pièce de mesure. Il ajoute ensuite les autres composants de l'ensemble à assembler.

Peter Pfaff : "L'aiPRESS presse la pièce à mesurer avec une force définie. La valeur mesurée, c'est-à-dire l'épaisseur de la pièce de mesure, est enregistrée comme paramètre dans la commande." Après ce pressage préalable, l'opérateur ouvre la presse et retire la pièce à mesurer. La presse corrige alors la mesure jusqu'à ce qu'un écart de 0,3 millimètre soit atteint. Grâce à cette pré-pression sur la pièce de mesure et à la post-pression jusqu'à la dimension cible, toutes les tolérances des composants peuvent être compensées.

Pressage avec entrée numérique

Pressage avec entrée numérique

"Pour presser un assemblage, l'utilisateur définit une force ou une position de déplacement", explique Peter Pfaff. Pour compenser les tolérances cumulées des différents composants, il utilise généralement une jauge qui sert d'étalon de référence pour la dimension définie précédemment. Il existe désormais un autre moyen : les développeurs de l'IEF ont rendu possible la connexion d'un capteur à l'outil supérieur par l'intermédiaire d'une connexion de capteur. La presse peut alors être paramétrée de telle sorte qu'elle se déplace exactement jusqu'à ce que ce capteur soit actionné. Pour faciliter le réglage du capteur, il existe un paramètre qui permet de "dépasser" le capteur dans la plage du dixième de millimètre.

"Nous avons développé une autre fonction spéciale", explique M. Pfaff. Avec le "test d'endurance de l'élément de ressort", un ressort peut être chargé de manière répétée en termes de déplacement ou de force à l'aide de l'aiPRESS et toutes les valeurs sont enregistrées via une courbe de déplacement et de force. Des valeurs limites peuvent être définies pour arrêter le test. Peter Pfaff : "Avec notre aiPRESS, l'utilisateur peut tester le comportement des ressorts après cinq, 50, 500 ou même 5 000 cycles, par exemple."

Un fonctionnement précis

Un fonctionnement précis

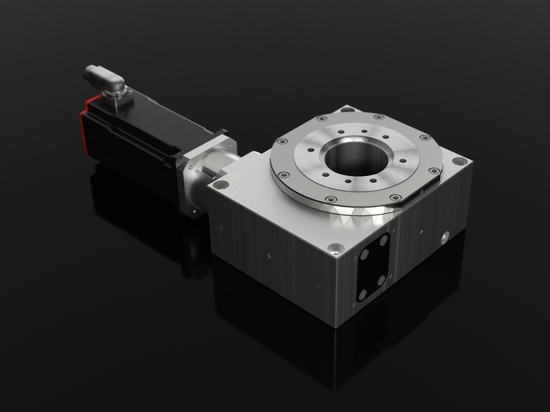

La base de la série de servopresses est constituée d'un cadre en C solide et résistant à la torsion. Celui-ci se plie sous l'effet de forces très élevées. Cette flexion est toutefois compensée. La chaîne cinématique, qui se compose d'une broche de haute précision, d'un servomoteur et d'un guide de fourreau, garantit également un fonctionnement précis. Les forces latérales peuvent ainsi être absorbées en toute sécurité. Un guide de précision maintient le train d'entraînement de l'aiPRESS exactement sur la trajectoire sur l'ensemble de la trajectoire de travail. Un système de configuration permet de l'adapter à la plage de force requise. Le servomoteur travaille donc toujours dans des conditions optimales. L'opérateur peut régler les facteurs de processus tels que la force d'avance, la vitesse de déplacement, le temps de positionnement et la précision en fonction de l'application concernée.