#Actualités du secteur

Transformation terminée

Gigaset Communications GmbH s'appuie sur le système de palettisation d'IEF-Werner pour une application collaborative.

Furtwangen, 19.01.2023

Gigaset Communications GmbH, basée à Bocholt, fabrique des téléphones DECT pour B2C et B2B, des smartphones et des solutions de maison intelligente. En 2020, l'entreprise a signé un accord exclusif avec Atos Unify : Gigaset fabriquera la prochaine famille de terminaux de téléphones de bureau dans différentes variantes pour le premier fournisseur mondial de solutions de communication et de collaboration. À cette fin, le fabricant de Bocholt a développé un nouveau concept de ligne flexible et automatisé dans lequel des cobots relient les postes de manutention aux processus d'assemblage.

"Gigaset nous a confié une solution qui récupère des composants tels que des cartes de circuits imprimés livrées dans des plateaux, les fournit de manière orientée et les alimente sur la chaîne de montage dans une position prédéfinie", Wolfgang Kammerer, responsable des ventes de systèmes chez IEF- Werner GmbH de Furtwangen, rapports. "Nous travaillons ensemble avec succès depuis de nombreuses années et avons fourni de nombreux systèmes de palettisation dans le passé." Mais du fait de l'utilisation de robots collaboratifs, cette commande était différente.

Système de palettisation flexible

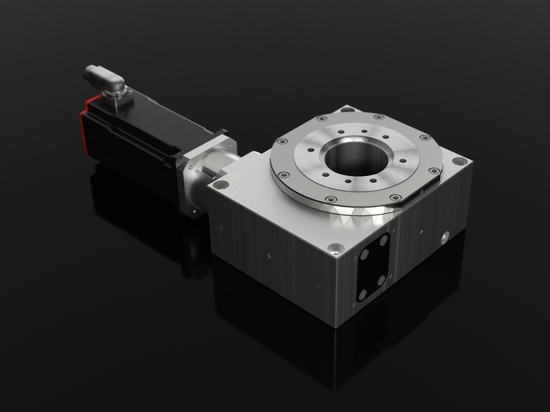

IEF-Werner a fourni le varioSTACK avec un chargeur à bande pour cette tâche. Le système de palettisation ouvert et modulaire peut être adapté à différentes tailles de barquettes - en particulier aux dimensions quart et octogonale. Il est construit de manière compacte et peut être facilement intégré dans n'importe quelle structure de production existante - il est donc parfait pour Gigaset.

Jusqu'à présent, le varioSTACK traitait des palettes jusqu'à la taille standard de 400 x 600 millimètres en raison de sa taille. Cependant, Gigaset avait mis en place un système de plateaux aux dimensions de 775 x 575 millimètres pour sa nouvelle ligne, qui peut être rempli de différents inlays.

"Nous avons donc dû construire le système plus grand pour cette application sans changer le concept de base", explique Kammerer. IEF-Werner a ainsi étendu le varioSTACK vers le haut. Le palettiseur peut désormais traiter non seulement des plateaux au format spécial spécifié, mais également des palettes aux dimensions standard de 600 x 800 millimètres. Autre défi : le spécialiste de l'automatisation devait concevoir le varioSTACK pour la ligne de production collaborative.

Un employé amène les barquettes chargées de flans dans le palettiseur avec un chariot élévateur et place la pile complète sur le tapis. « Pour rendre cela possible, nous avons rapproché les courroies », décrit Wolfgang Kammerer. Cela présente un net avantage pour le personnel, qui peut désormais travailler de manière beaucoup plus ergonomique. Parce que manuellement, cette étape de travail serait physiquement très pénible en raison des piles relativement grandes et peu maniables.

L'opérateur démarre le mode automatique. Le convoyeur transporte les plateaux dans le puits d'alimentation. Celui-ci est équipé d'un axe de levage et d'un préhenseur de palette qui saisit le plateau supérieur de l'arbre, le déplace vers le haut et le place sur la table. Une fois en position de traitement, un cobot monté à côté du varioSTACK enlève les flans un par un en atteignant le palettiseur par le haut. Le cobot est monté sur un poste fixe et transfère les pièces vers une navette qui transporte les ébauches vers la station suivante.

Lorsque le plateau est vide, la table l'achemine vers la goulotte d'évacuation. Celui-ci est également équipé d'un axe de levage et d'un préhenseur de palettes. Le système empile les plateaux vides les uns après les autres sur le convoyeur. Lorsque la pile est complète, elle se déplace automatiquement vers la fin du convoyeur de sortie. Les employés peuvent le retirer. Le processus recommence depuis le début.

Jouer la sécurité

« Nous protégeons la zone de danger inférieure du varioSTACK avec une barrière immatérielle », rapporte Wolfgang Kammerer. "Cela garantit qu'aucun employé ne peut accéder à l'installation pendant son fonctionnement. Étant donné que le robot fonctionne sans enceinte de protection, nous avons également dû protéger la partie supérieure du palettiseur." Lors de l'entrée et de la sortie des plateaux, un couvercle se déplace sur l'arbre respectif et empêche ainsi l'opérateur d'accéder à cette zone dangereuse. Lors du changement de plateaux, une deuxième cloison ferme l'ouverture supérieure du dessus de table en direction du cobot. Cela empêche l'opérateur d'atteindre la zone de déchargement du palettiseur. Il est entraîné pneumatiquement et des capteurs surveillent les deux positions finales.

Pour la commande du système de palettisation, IEF-Werner a installé le Siemens S7 1500 avec une interface utilisateur développée en interne. Une interface utilisateur graphique intuitive est disponible pour le fonctionnement. "Les employés de Gigaset peuvent l'utiliser pour manipuler notre varioSTACK sans effort", déclare Kammerer. "Nous n'avons pas placé la commande dans une position fixe. L'utilisateur peut la faire pivoter et la placer de manière à pouvoir travailler de manière ergonomique optimale."