Voir la traduction automatique

Ceci est une traduction automatique. Pour voir le texte original en anglais cliquez ici

#Livres blancs

Comment les robots industriels apprennent-ils à effectuer des tâches ?

De l'idée fantaisiste à la réalité du mouvement.

Les robots industriels sont partout autour de nous ; ils produisent les biens que nous consommons et les véhicules que nous conduisons. Pour beaucoup, ces technologies sont souvent considérées comme simplistes par nature. Après tout, bien qu'ils soient capables de fabriquer des produits rapidement et avec un niveau de qualité élevé, ils opèrent dans une gamme de mouvements limitée. Quelle est donc l'importance réelle de la programmation d'un robot industriel ?

En réalité, même si la robotique industrielle varie certainement dans ses niveaux de complexité, même l'application la plus simple d'un robot industriel est loin d'être une fonctionnalité "plug and play" (prête à l'emploi). En d'autres termes, un bras robotisé qui nécessite des mouvements limités sur les axes X, Y et Z pour accomplir sa tâche jour après jour requiert plus que quelques lignes de code. À mesure que la robotique industrielle se perfectionne et que les usines traditionnelles se transforment en usines intelligentes, la quantité de travail et d'expertise nécessaire à la formation de ces fabricants artificiels augmentera proportionnellement. Examinons quelques-unes des méthodes de programmation des robots modernes.

Pendentif d'apprentissage

Le terme "robot" peut évoquer de nombreuses images différentes. Alors que le grand public peut assimiler un robot à quelque chose qu'il a vu dans un film ou à la télévision, dans la plupart des secteurs d'activité, un robot consiste en un bras robotique programmé pour accomplir une tâche plus ou moins complexe à un niveau de qualité acceptable.

Parfois, des gains d'efficacité peuvent être identifiés au cours de la production et de petites variations doivent être apportées aux mouvements du robot. L'arrêt de la production pour reprogrammer l'équipement serait une entreprise coûteuse et peu pratique ; la sagesse conventionnelle suggère que chaque variation de ces mouvements doit être méticuleusement programmée dans un ordinateur, ligne par ligne ; mais cela ne pourrait pas être plus éloigné de la vérité.

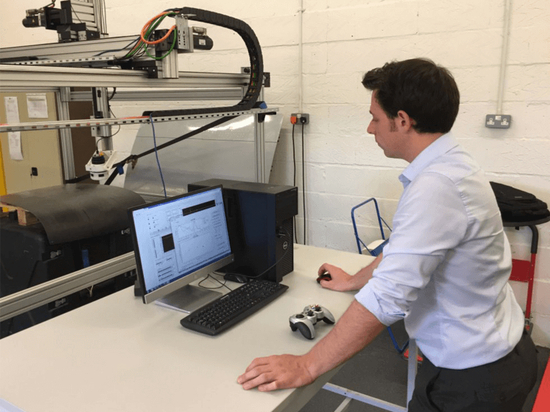

Un boîtier d'apprentissage, ou plus communément appelé pendentif d'apprentissage ou pistolet d'apprentissage, est un appareil portable industriel robuste qui permet à l'opérateur de contrôler le robot en temps réel, d'entrer des commandes logiques et d'enregistrer les informations dans l'ordinateur du robot.

Les robots industriels ont tendance à fonctionner à des vitesses qui défient l'œil humain, mais un opérateur utilisant un pendentif d'apprentissage peut ralentir l'équipement de manière à pouvoir tracer les mouvements du robot pour tenir compte du changement de procédure. Ce processus peut sembler facile à quiconque a déjà utilisé une manette de jeu vidéo, mais il ne s'agit pas simplement de savoir comment entrer des données. L'opérateur, par exemple, doit être capable de visualiser le chemin le plus efficace que le robot va emprunter, de sorte que les mouvements soient strictement limités à ceux qui sont nécessaires. Les mouvements inutiles ou les augmentations de temps, aussi minimes soient-ils en apparence, peuvent avoir un effet d'entraînement sur les capacités de production d'une chaîne de production. Extrapolé dans le temps, un chemin inefficace tracé par un robot peut entraîner des pertes financières importantes pour le fabricant.

Bien entendu, la vitesse de chaque mouvement doit également être prise en compte afin que le robot puisse effectuer des mouvements conjoints aussi souvent que possible. Ces mouvements sont plus efficaces du point de vue des déplacements, à condition que le programmeur ait l'expérience nécessaire pour les mettre en œuvre. En effet, ce type de programmation peut sembler simple pour quelqu'un qui observe le processus, mais en réalité, il faut des années pour le maîtriser. Les pendentifs d'apprentissage existent depuis des années et continuent d'être un élément essentiel dans le monde de la programmation robotique.

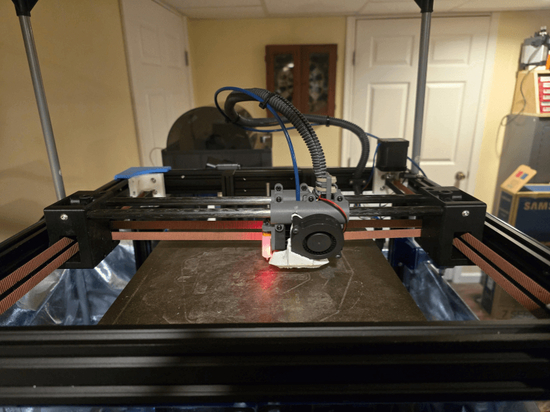

Simulations hors ligne

L'un des plus grands risques liés à la programmation d'un robot industriel dans l'atelier est le temps d'arrêt qui en résulte. Un programmeur doit s'interfacer avec la machine, apporter des modifications au code et tester le mouvement de l'équipement dans le contexte de la production avant que les opérations ne puissent reprendre. Heureusement, un logiciel de simulation hors ligne peut être utilisé pour approximer toutes les modifications de code que l'opérateur a l'intention d'incorporer, les bogues peuvent être corrigés avant que la mise à jour de la programmation ne soit mise en service, et tout cela sans interrompre les opérations. L'exécution de simulations hors ligne ne présente aucun inconvénient financier ni aucun danger pour l'opérateur, car les simulations peuvent être exécutées sur un PC situé à l'écart de l'usine.

Il existe de nombreux types de programmes offrant des capacités de simulation hors ligne, mais le principe est le même : créer un environnement virtuel représentatif du processus de fabrication et programmer les mouvements à l'aide d'un modèle 3D sophistiqué.

Il convient de noter qu'aucun programme n'est vraiment meilleur que les autres, mais que l'un d'entre eux peut être préféré en fonction de la complexité de l'application. L'intérêt de ce type de programmation est qu'il permet au programmeur non seulement de programmer des mouvements robotiques, mais aussi de mettre en œuvre et de visualiser les résultats de la fonctionnalité de détection des collisions et des quasi-échecs, et d'enregistrer les temps de cycle.

Étant donné que le programme est créé indépendamment de l'appareil sur un ordinateur externe (et non manuellement, comme c'est le cas pour l'apprentissage par apprentissage), il permet aux fabricants de tirer parti de la production à court terme en étant en mesure d'automatiser rapidement un processus sans entraver les opérations normales.

Si la programmation par pendentif d'apprentissage offre une approche très nuancée des ajustements robotiques en usine, il est sans doute plus avantageux de pouvoir effectuer des mises à jour de programmation dans un environnement de test avant de mettre à jour le code dans l'équipement physique.

Programmation par démonstration

Cette méthode est en grande partie similaire à celle du pendentif d'apprentissage. Par exemple, comme pour le pendentif d'apprentissage, l'opérateur a la possibilité de "montrer" au robot, avec un haut degré de précision, une série de nouveaux mouvements et de stocker ces informations dans l'ordinateur du robot. Il existe cependant quelques avantages qui créent des points de différenciation entre les deux. Par exemple, le boîtier d'apprentissage est un appareil portatif sophistiqué qui contient un grand nombre de commandes et de fonctionnalités différentes. La programmation par démonstration exige généralement que l'opérateur manipule le bras robotique à l'aide d'un joystick (plutôt que d'un clavier). Le processus de programmation est ainsi beaucoup plus simple et rapide, ce qui se traduit par une réduction des temps d'arrêt.

Ce type de programmation robotique prend également moins de temps à l'opérateur pour devenir compétent, puisque la tâche elle-même est programmée de la même manière qu'un opérateur humain l'accomplirait.

L'avenir de la programmation robotique

Toutes ces méthodes de programmation ont leur place dans le monde de la robotique industrielle, mais aucune n'est parfaite. À leur manière, le développement et le déploiement de chacune d'entre elles peuvent entraver la production et augmenter les coûts pour le fabricant. Il faudra du temps pour apprendre au robot à effectuer la tâche. Dans de nombreux cas, les compétences de l'opérateur ou du technicien peuvent faire varier ces délais de manière considérable d'une application à l'autre.

Imaginez cependant qu'un robot industriel n'ait qu'à "voir" une tâche en train d'être accomplie pour l'exécuter sans faille, encore et encore. Le coût et le temps associés à la programmation de la robotique industrielle diminueraient considérablement.

Si cela vous semble trop beau pour être vrai, vous devriez peut-être vous intéresser de plus près à l'industrie de la robotique ; les concepteurs de robots industriels pensent déjà à ce type de formation. La théorie qui sous-tend cette technologie est solide : un opérateur montre au robot comment effectuer une tâche particulière et le robot analyse ces informations pour déterminer la séquence de mouvements la plus efficace à effectuer pour reproduire la tâche. Au fur et à mesure que le robot apprend la tâche, il a la possibilité de découvrir de nouvelles façons d'améliorer la manière dont la tâche est exécutée.

Programmation de robots plus complexes

À mesure que de plus en plus d'usines se transforment en usines intelligentes et que des équipements autonomes sont installés, les tâches assignées aux robots deviendront plus complexes. Cela dit, les méthodes que nous utilisons actuellement pour programmer ces robots seront obligées d'évoluer. Si les activités de programmation actuelles fonctionnent admirablement bien, il ne fait aucun doute que l'intelligence artificielle jouera un rôle important dans la manière dont les robots apprennent.