Voir la traduction automatique

Ceci est une traduction automatique. Pour voir le texte original en anglais cliquez ici

#Actualités du secteur

Maximiser les avantages des solutions personnalisées d'automatisation industrielle

La création de cas d'application pour le maintien automatisé du travail et la manipulation des matériaux.

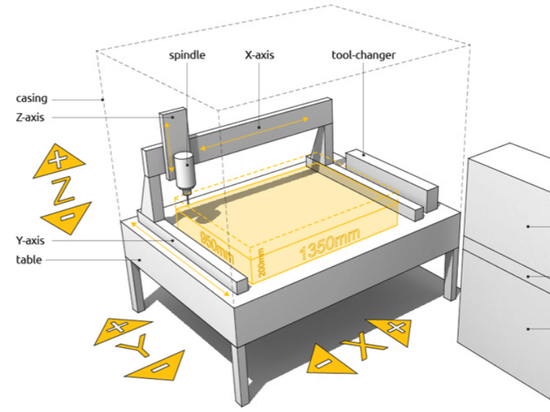

Solution d'automatisation industrielle

La vie des fabricants serait tellement plus facile si tous leurs processus d'automatisation étaient homogènes. Malheureusement, nombre d'entre eux nécessitent une personnalisation afin de répondre aux exigences uniques d'une application automatisée de maintien ou de manipulation des matériaux. C'est le cas pour toute application qui implique une combinaison de pinces manuelles, d'effecteurs, de préhenseurs et d'indexeurs.

À ce stade, il convient de reconnaître qu'il existe une différence significative entre un "produit" personnalisé et une "solution" personnalisée, et nous devons avertir que l'utilisation de ces termes de manière interchangeable n'est ni correcte ni recommandée.

Un produit personnalisé est un composant qui a été modifié pour répondre aux besoins d'une application spécifique. En revanche, une solution personnalisée prend des composants de différentes familles de produits - dont certains peuvent, en effet, avoir été personnalisés - et les assemble en une solution qui répond aux besoins de l'application. Faire la différence entre les deux revient à savoir que si tout champagne est du vin mousseux, tout vin mousseux n'est pas du champagne.

Dans cet article, nous nous concentrons sur la création de solutions automatisées de maintien et de manipulation de matériaux personnalisées et sur les étapes qui doivent être franchies depuis la planche à dessin jusqu'à la construction finale afin de garantir que les besoins de l'utilisateur final seront satisfaits avec succès et de manière fiable.

LA COMMUNICATION EST ESSENTIELLE

Le processus de création d'une solution personnalisée commence lorsque l'utilisateur final prend contact avec le concepteur de la solution proposée. Le plus important est de décrire ce qui devra se passer dans le processus de livraison ou, plus simplement, ce qui doit être déplacé d'un point A à un point B. Dans le cadre de ce processus, le concepteur doit également connaître le poids, la taille et la forme de l'objet qui doit être déplacé, ainsi que la vitesse à laquelle la procédure doit être exécutée.

D'autres questions liées aux variables du processus qui peuvent devoir être communiquées au concepteur sont les suivantes :

Des fichiers CAO en 3D sont-ils disponibles ?

Des échantillons sont-ils disponibles ?

Le matériau à manipuler est-il poreux ?

Le matériau est-il toxique ou dangereux ?

Des plans de cellules sont-ils disponibles ?

Plusieurs outils seront-ils nécessaires ?

Existe-t-il des vidéos ou des photos du fonctionnement de la cellule ?

Des spécifications ou des normes réglementaires doivent-elles être respectées ?

Il est vrai qu'il y aura probablement des allers-retours entre le concepteur et l'utilisateur final à ce stade, car le client peut n'avoir qu'une vague idée ou un aperçu simpliste de ce à quoi la solution personnalisée finale devra ressembler ou des tâches qu'elle devra accomplir. C'est à ce stade que le fait de poser les bonnes questions au concepteur peut aider à mettre toutes les pièces en place.

Pour faciliter le processus de collecte d'informations, de nombreux concepteurs de produits de serrage et de manutention personnalisés ont créé des formulaires à remplir par le client. Ces "formulaires de solutions" permettent au client de fournir des informations de base sur le processus (prise en charge, dépose, etc.), ainsi que des informations spécifiques concernant, par exemple, le type d'automatisation (robot, portique, grue, etc.), le changement d'outil (manuel, automatique, aucun) et les systèmes de vide (venturi, orifice uniquement, ARV, etc.) qui seront utilisés.

Toutes les informations recueillies au cours de la phase de communication initiale seront utilisées par le concepteur pour déterminer quels sont les composants nécessaires (et si certains d'entre eux doivent être personnalisés) pour construire la solution finale personnalisée.

CINQ ÉTAPES POUR RÉUSSIR

Une fois que tous les travaux préliminaires ont été effectués et que les sources des composants ont été identifiées, un processus en cinq étapes commence, qui aboutira à la création d'un dessin technique et d'un modèle conceptuel qui serviront de plan directeur pour la construction de la solution personnalisée finale.

1. Un dessin de validation du concept est créé ; il est factuel à environ 80 % et indique toutes les gammes dont l'outil a besoin pour fonctionner selon les spécifications de l'utilisateur final. Il est plus facile de fournir un dessin à examiner que d'essayer d'expliquer verbalement le système au client. Le client examinera ce dessin et indiquera au concepteur s'il répond aux paramètres opérationnels requis, sachant que des modifications peuvent être suggérées et des révisions apportées. Lorsque le dessin de validation du concept est approuvé, le concepteur peut fournir au client un calendrier et un budget préliminaires qui seront nécessaires pour mener le projet à son terme.

2. Lorsque le client approuve le dessin, la phase de conception proprement dite est lancée. En fonction de la complexité de la solution à construire, cette phase peut durer de quatre à huit semaines.

3. Une fois que le client a remis le contrat d'achat, le concepteur vérifie l'étendue des travaux (dans le cadre d'un processus connu sous le nom de "0% kickoff") qui devront être effectués, ce qui est une confirmation des spécifications qui ont été énoncées à l'étape 1.

4. Les revues de conception sont effectuées à des étapes clés du projet afin de s'assurer que tous les paramètres requis pour l'ajustement, la forme et la fonction de la solution finale seront respectés, ainsi que le calendrier d'achèvement. De nombreux concepteurs utilisent également des documents de calendrier standard qui indiquent la durée souhaitée et les dates de début et de fin d'un large éventail de tâches liées au projet et précisent si ces calendriers ont été respectés ou non. Si nécessaire, des modifications sont apportées, ce qui peut nécessiter ou non une révision de l'appel d'offres.

5. Lorsque la conception est achevée à environ 50 %, le concepteur fournit des dessins en 2D et une nomenclature pour le système, ainsi que tous les schémas électriques et/ou pneumatiques. Ces dessins sont soit approuvés par toutes les parties, soit modifiés. Si les dessins sont approuvés, le projet est lancé dans la phase de fabrication, avec des mises à jour constantes du calendrier pour tenir toutes les parties informées de la progression de la solution vers son achèvement.

6. À la fin de la phase de fabrication, le client est invité à passer en revue l'intégralité de la construction et à voir la solution personnalisée fonctionner dans une application réelle. À cette occasion, le concepteur prend des photos ou des vidéos de contrôle de la qualité de la solution achevée, qui serviront à comparer le fonctionnement du projet à celui prévu lors de la conception initiale. Lorsque l'approbation opérationnelle - ou "buy-off" - est donnée par l'utilisateur final, la solution finie, accompagnée d'un manuel d'installation, d'exploitation et de maintenance (IOM) et d'une liste de pièces, est expédiée à l'usine du client pour y être installée et déployée dans le processus automatisé de maintien au travail ou de manutention des matériaux.

AVANTAGES DES SOLUTIONS PERSONNALISÉES

Comme nous l'avons mentionné, une communication cohérente entre le concepteur, les fournisseurs et l'utilisateur final est essentielle si l'on veut créer une solution personnalisée qui réponde aux besoins de l'application de maintien au travail ou de manutention des matériaux. Travailler avec un expert qualifié en automatisation personnalisée - en plus de fournir la solution nécessaire - peut également avoir des avantages secondaires qui peuvent conduire à un partenariat solide et fiable entre le concepteur et l'utilisateur final, notamment :

1. Donner au client la possibilité d'achever la conception du système plus rapidement, en faisant appel à un expert en automatisation personnalisée pour concevoir et construire une partie de la machine pour lui

2. Fournir une expertise sur les applications d'automatisation personnalisée que l'utilisateur final ne connaissait peut-être pas auparavant ou dont il n'était pas conscient

3. Fournir une solution personnalisée haut de gamme que l'utilisateur final aurait eu du mal à développer seul

4. Créer une solution qui, à terme, améliorera le rendement opérationnel de l'utilisateur final et réduira ses coûts d'exploitation, ce qui lui permettra d'améliorer sa réputation au sein de l'industrie et de renforcer ses résultats

5. Établir une base de confiance et de fiabilité entre le concepteur et l'utilisateur final, qui pourra servir de fondement à de futurs projets de solutions personnalisées

CONCLUSION

Bien que la variété soit le sel de la vie, pour les fabricants dont les processus reposent sur des équipements de maintien et de manutention automatisés, tout écart par rapport à la norme peut représenter un défi. Lorsqu'une solution personnalisée est nécessaire, les fabricants peuvent bénéficier d'une collaboration directe avec des concepteurs expérimentés et habiles à prendre une idée et à créer un plan qui aboutira à une solution finie répondant à tous les besoins.

Les clés sont des lignes de communication ouvertes, du premier contact au produit fini, et le choix d'un partenaire qui a de l'expérience en matière de personnalisation. Lorsque les utilisateurs finaux, les concepteurs et les fournisseurs travaillent en harmonie, le résultat est la création en temps voulu d'une solution personnalisée de la plus haute qualité. Et le succès ultime est une solution qui répond à tous les besoins de l'utilisateur final, ce qui permet d'optimiser les calendriers de production et de rationaliser les coûts d'exploitation.