#Tendances produits

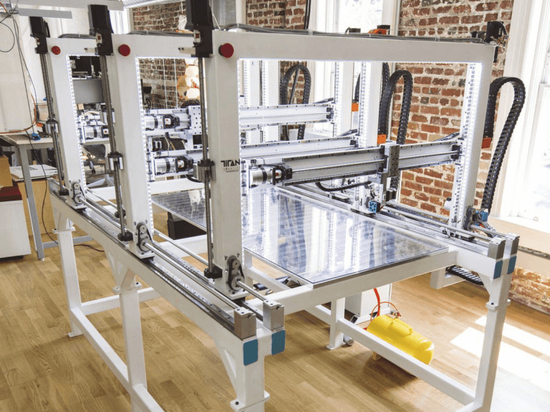

Fin de ligne : système de portique linéaire automatisé

Types de robots efficaces pour la palettisation, l'emballage et l'étiquetage.

Les processus de palettisation, d'emballage de palettes et d'étiquetage constituent les dernières étapes d'une chaîne de production pour la plupart des applications d'emballage, quel que soit le type de produit. Basé sur les besoins des fabricants, cet article présente les bonnes solutions pour chaque processus - et met en évidence les défis et les différences avec le travail manuel.

Étape 1 : palettisation

La palettisation est la procédure consistant à empiler des produits sur une palette. La palettisation manuelle est pénible pour les ouvriers, prend du temps et donc coûte cher. Les palettiseurs robotisés (bien que les systèmes aient un coût initial élevé) sont beaucoup plus efficaces en termes de temps et peuvent donc vous faire économiser de l'argent à long terme.

Il existe quatre principaux types de palettisation :

La palettisation en couches est la manière habituelle de placer les produits finis sur la palette un par un jusqu'à ce qu'une couche soit terminée, puis de répéter le processus. Si le produit est léger (moins de 15 kg), un cobot peut être utilisé. Dans tous les autres cas, un robot robuste convient mieux.

Lors de la palettisation en couches complètes, le robot prélève une couche entière de marchandises et les place directement sur la palette, ce qui permet de gagner du temps. Étant donné que le préhenseur pour une telle application est grand et lourd, des robots lourds sont généralement utilisés ici.

La palettisation de caisses mixtes consiste à empiler une palette en utilisant différents types de produits. Dans ce cas, un robot à six articulations ajouterait de la flexibilité car un mélange de marchandises pourrait entraîner la nécessité de les tourner pour mieux s'adapter à chaque couche.

La palettisation en ligne intervient pendant la chaîne de production, en utilisant des bandes transporteuses "intelligentes" pour diviser les produits dans différentes directions et ainsi remplir une couche. Ensuite, chaque couche est poussée vers le bas sur une palette à l'aide d'un mécanisme élévateur. Il n'y a pas besoin de robots externes dans cette application.

La bonne solution dépend de votre type de produit

Lorsque vous recherchez un système de palettisation, tenez compte de votre type de produit. La palettisation en ligne serait très utile pour les produits conditionnés dans des sacs lourds, évitant le levage lourd par un robot ou un employé. La palettisation pleine couche convient mieux aux boîtes en raison de leur forme standard. La palettisation en couches est plus applicable aux caisses de bouteilles fragiles, il serait donc judicieux de les déplacer une à la fois.

Il y a aussi des choses à noter à propos des pinces. Une pince magnétique ou une pince à vide avec ventouses est efficace pour saisir des articles solides/plats comme des boîtes en carton par le haut. Les pinces à sacs peuvent soulever les sacs par le bas avec des crochets de chaque côté. Des pinces personnalisées sont également applicables.

Étape 2 : Emballage automatisé

L'emballage de palette est le processus consistant à mettre du papier d'aluminium (film étirable/film) autour d'une palette pour la sécuriser et immobiliser son contenu. L'automatisation de ce processus peut accroître à la fois la sécurité et l'efficacité de l'usine.

Une solution en dehors de l'emballage manuel est l'utilisation d'un robot mobile, également appelé « banderoleuse robotisée ». Il s'agit d'un type spécifique de robot mobile avec un film étirable fixé sur son dos. Il est programmé pour attacher la queue de film à la charge puis tourner autour de la palette.

Les systèmes d'emballage sous film étirable à tour rotative constituent une solution plus courante et élégante car ils peuvent traiter des charges lourdes (gros sacs de riz), légères ou fragiles (bouteilles). En raison de leur conception stationnaire, leur mouvement est plus stable que le mouvement d'un robot mobile.

Encore une fois, un film étirable est fixé sur un côté de la tour (plus comme une poutre) qui tourne autour de la palette. Les emballages de palettes à plateau tournant s'écartent légèrement du processus lorsqu'ils font tourner la palette autour de l'emballage, en utilisant une plate-forme tournante sur laquelle la palette est placée.

Lorsque le temps presse, des emballages à capuchon étirable peuvent être utilisés. Au lieu de s'enrouler autour de la palette, un grand mécanisme (situé à la fin de la chaîne de production) place rapidement un capot en plastique sur le dessus de la palette en se déplaçant vers le bas.

L'emballage manuel est moins efficace - et potentiellement plus dangereux

L'emballage à la main n'est pas pratique car il est difficile et exigeant physiquement d'enrouler manuellement le film tout au long d'un cycle répétitif. L'emballage complet n'est pas non plus considéré comme sûr, car le chariot élévateur pourrait percer le film et la charge pourrait se desserrer.

Au contraire, les emballeuses sont capables d'immobiliser complètement la charge en utilisant un câble tendu sur la couche supérieure de la palette. Par conséquent, il n'est pas nécessaire d'enrouler jusqu'au bout et le chariot élévateur peut saisir la palette sans perforer le film.

Enfin et surtout, un humain ne peut pas étirer le film aussi étroitement qu'une machine. En étirant davantage le film, vous finissez par envelopper une plus grande surface tout en consommant moins de film. En général, les tours rotatives sont d'un prix raisonnable et bien testées. Les robots mobiles sont flexibles tandis que le capot étirable offre un emballage rapide à haute capacité.

Étape 3 : Étiquetage automatisé

L'étiquetage des palettes consiste à coller des étiquettes sur des cartons déjà empilés sur la palette. L'automatisation de ce processus est la dernière étape évidente, mais certains défis peuvent survenir au cours du processus.

L'un d'eux est le robot appliquant une force excessive sur la palette, endommageant ainsi les produits. Une solution consiste à placer un capteur de force (sur l'effecteur terminal du robot) qui donne un retour de la force mesurée, réajustant ainsi la force et la position du robot.

Un autre problème pourrait être que l'étiquette est appliquée dans la mauvaise position ou pas appliquée du tout. Cela peut être résolu avec un système de vision qui vérifie si l'étiquette est correctement appliquée. Un système de vision est également important dans le cas où l'étiquette comprend un code-barres qui doit être scanné.

Néanmoins, si le produit n'est pas emballé dans des cartons mais dans des casiers à bouteilles ou des sacs et que l'étiquetage est effectué individuellement, il doit alors avoir lieu pendant la chaîne de production. Dans ce cas, un robot delta est une solution appropriée car il est suffisamment rapide pour gérer un grand nombre de marchandises en même temps.

Il est difficile d'étiqueter des produits au design complexe tels que des bouteilles/caisses à bouteilles. L'étiquetage s'effectue plus facilement sur des surfaces planes de formes standard telles que des boîtes. Les fabricants doivent donc en tenir compte lorsqu'ils choisissent une solution d'emballage.

Conclusion

La palettisation, l'emballage et l'étiquetage sont trois processus majeurs incontournables. Ils peuvent être effectués manuellement, mais dans de nombreux cas, les solutions robotiques peuvent grandement augmenter leur efficacité. De nombreuses entreprises donnent la priorité à l'automatisation de la palettisation d'abord, puis au reste. Cette transition peut être effectuée séparément ou sous la forme d'un achat unique d'une solution combinée. Par conséquent, il est essentiel de choisir la bonne solution adaptée à vos besoins afin de réduire les coûts tout en augmentant la productivité et la flexibilité de votre usine.