#Tendances produits

Considérations pour l'évaluation des besoins en robotique

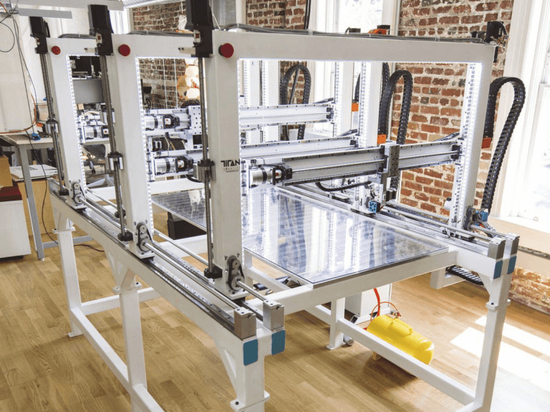

Comment les capacités d'un robot linéaire tel que celui-ci ont un impact sur la conception du moule, le temps de cycle et le coût.

Cette série d'articles explique chaque étape du processus de moulage, lorsqu'une pastille est transformée en pièce. Cet article se concentrera sur l'ouverture du moule, l'éjection de la pièce et l'automatisation impliquée, que les pièces soient lâchées, aspirées ou retirées du moule. Les capacités robotiques du mouleur, combinées à l'outillage en bout de bras (EOAT), ont un impact direct sur la conception du moule, le temps de cycle et le coût. Ici, nous allons passer en revue l'utilisation d'un robot pour retirer la pièce du moule.

L'un des objectifs de chaque projet est d'amener toutes les parties impliquées à communiquer et à travailler ensemble pour concevoir le meilleur plan. En plus des nombreux autres avantages, cela garantit que le bon équipement d'automatisation est acheté. Il existe de nombreux types de robots. Deux normes de l'industrie sont linéaires et articulées. Les robots linéaires sont généralement moins chers, permettent un retrait plus rapide des pièces du moule et sont plus faciles à programmer. Cependant, ils offrent moins d'articulation de la pièce et sont moins utiles pour le post-moulage. Étant donné que les robots linéaires se déplacent de manière linéaire, ils sont souvent limités à un plan X, Y ou Z et n'offrent pas une liberté de positions similaire à celle d'un bras humain. Les robots linéaires peuvent être installés du côté opérateur ou non de la presse ou à l'extrémité de la presse (montage en L).

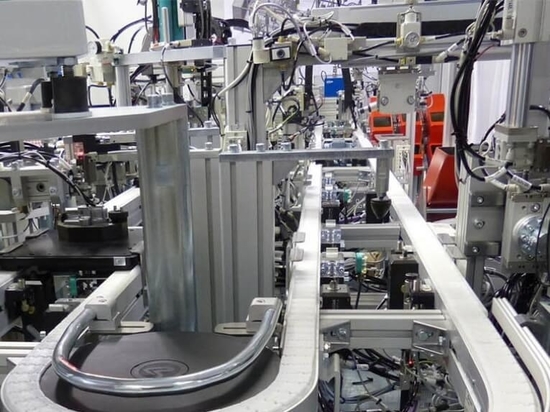

Les robots articulés sont multifonctionnels, plus utiles pour le post-moulage et peuvent être configurés pour des espaces restreints en raison de leur flexibilité semblable à celle d'un bras humain. Ils sont généralement montés sur le sol à côté de la machine ou sur le plateau fixé à la machine. Par exemple, dans les applications de post-moulage, telles que l'assemblage ou l'emballage, les robots articulés permettent un positionnement orbital personnalisé en fonction de la position dans laquelle la pièce doit se trouver pour exécuter l'opération. Cependant, ces robots nécessitent plus d'espace et sont souvent plus difficiles à programmer à cause de ces positions orbitales. Ils sont également généralement plus chers et offrent un retrait plus lent des pièces du moule.

EOAT est un autre facteur important. Souvent, les mouleurs sélectionnent la configuration EOAT la moins chère, ce qui peut donner une conception imprécise incapable de maintenir les tolérances nécessaires pour fonctionner dans les limites du processus.

Les mouvements du poignet sont une autre considération robotique. Traditionnellement, les robots linéaires sont fournis avec une rotation pneumatique de 90 degrés de la verticale à l'horizontale, ce qui est adéquat dans la plupart des applications de prise et placement. Or, le plus souvent, des degrés de liberté supplémentaires sont nécessaires pour réaliser des applications post-moulage ou simplement pour sortir la pièce du moule. De nombreuses applications d'automatisation plus récentes ont des pièces conçues avec des détails qui ne figurent pas dans le dessin de la matrice, ce qui oblige le robot à "remuer" la pièce hors du moule. Cela nécessite un servo-poignet qui ajoute essentiellement un mouvement articulé à deux axes à l'extrémité du bras vertical sur un robot linéaire.

Le type de poignet associé au robot peut avoir un impact direct sur la conception du moule. Par exemple, cela affecte la lumière du jour ou la distance d'ouverture du moule, qui est la quantité de course de serrage linéaire nécessaire pour ouvrir le moule suffisamment loin pour qu'un robot puisse retirer les pièces. Une conception de poignet à double opposition pour le moulage par insertion peut minimiser l'ouverture de la lumière du jour de 25 %, simplifier la programmation et réduire le temps d'ouverture du moule, ce qui améliore le temps de cycle.

Les considérations pour les options de poignet incluent les exigences de couple, le poids du poignet, le poids de la charge utile (pièces et glissières) et la lumière du jour supplémentaire nécessaire pour le poignet, la charge utile et le mouvement. En un mot, le choix du poignet est principalement dicté par les exigences de l'application, mais parfois des couples excessifs ou des exigences minimales en matière de lumière du jour peuvent jouer un rôle plus important dans ce choix. Ces faits sont souvent négligés, ce qui entraîne une défaillance prématurée des composants ou un dysfonctionnement total de l'automatisation.

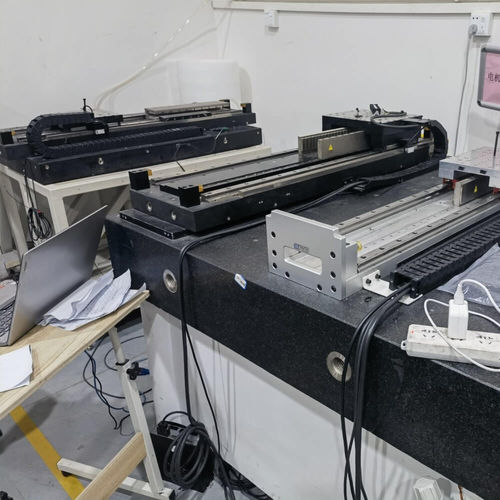

Les tolérances dans la conception des cellules d'automatisation sont une autre considération. Un robot a une tolérance de positionnement opérationnel donnée. Cependant, on ne peut généralement pas compter sur cela pour la précision de la position dans la cellule, car l'ensemble des tolérances de la cellule est souvent bien au-delà des tolérances contrôlées de l'impression finale de la pièce. N'oubliez pas non plus que le robot est assis sur une machine en mouvement. Ainsi, pour une cellule d'automatisation à tolérances serrées, il est préférable d'éliminer le robot de l'empilement des tolérances en considérant le robot uniquement comme un support de l'EOAT dans lequel l'EOAT, le moule et les dispositifs d'automatisation font partie d'un système isolé. . Pour garantir des tolérances plus strictes, des goupilles de positionnement sont souvent utilisées pour assurer un emplacement de référence approprié parmi les trois pièces de ce système isolé en trois parties.

Les vibrations sont souvent le principal défi à la tolérance de position. Considérez qu'un robot monté sur un plateau de machine a une pièce de machinerie mobile en dessous, il n'est donc pas surprenant que le maintien d'une tolérance de position soit difficile. Les forces d'une machine de moulage opérationnelle se déplacent selon une courbe sinusoïdale. Lorsque cette courbe sinusoïdale se termine à l'EOAT, elle devient une vibration à haute fréquence.

Raison : le mouvement de la courbe sinusoïdale de la machine de moulage se transfère à travers des masses de métal, et plus de masse permet une basse fréquence, tandis que moins de masse favorise une haute fréquence. Au fur et à mesure que cette courbe sinusoïdale de vibration se déplace du plateau fixe à la colonne montante du robot en passant par la poutre transversale pour donner un coup de pied au bras vertical, puis à l'EOAT, la masse est réduite de manière exponentielle, ce qui augmente excessivement les vibrations. La solution consiste à ancrer la vibration en ajoutant une jambe de support avec une masse suffisante par rapport au robot. Cela fournit un chemin pour le transfert de ces forces vers un tampon d'isolation des vibrations vers le sol. Plus la jambe est grande, plus la masse est importante, plus elle se déplace facilement et moins elle vibre.

Ces considérations de base sur le robot aideront l'équipe de moulage à fournir un processus de moulage complet et cohérent.