#Tendances produits

Robots industriels dans les applications de fabrication

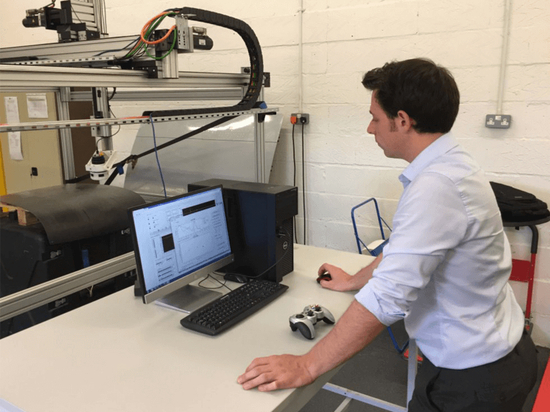

Les robots linéaires sont plus simples et plus propices à une installation plug and play.

Les robots changent le visage de la fabrication. Ils sont conçus pour déplacer des matériaux, ainsi que pour effectuer une variété de tâches programmées dans les environnements de fabrication et de production. Ils sont souvent utilisés pour effectuer des tâches dangereuses ou inadaptées aux travailleurs humains, comme un travail répétitif qui provoque l'ennui et peut entraîner des blessures en raison de l'inattention du travailleur.

Les robots industriels sont capables d'améliorer considérablement la qualité des produits. Les applications sont effectuées avec précision et une répétabilité supérieure sur chaque travail. Ce niveau de fiabilité peut être difficile à atteindre autrement. Les robots sont régulièrement mis à niveau, mais certains des robots les plus précis utilisés aujourd'hui ont une répétabilité de +/- 0,02 mm. Les robots augmentent également la sécurité au travail.

Les inconvénients de l'intégration de robots dans une entreprise sont le coût initial important. De plus, les exigences de maintenance continues peuvent augmenter le coût global. Pourtant, le retour sur investissement à long terme fait des robots de fabrication l'investissement parfait.

La manutention est l'application la plus répandue des robots industriels, 38 % des robots étant utilisés à cette fin. Les robots de manutention peuvent automatiser certaines des tâches les plus fastidieuses, abrutissantes et dangereuses d'une chaîne de production. Le terme manutention de matériaux englobe une variété de mouvements de produits sur le site de fabrication, tels que la sélection des pièces, le transfert de la pièce, l'emballage, la palettisation, le chargement et le déchargement et l'alimentation de la machine.

Avec l'introduction de robots collaboratifs dans la fabrication à bas prix - environ 20 000 $ - le potentiel de révolutionner les lignes de production augmente. Une génération de cobots plus légers et mobiles prêts à l'emploi arrive sur le lieu de production pour travailler en toute sécurité aux côtés des travailleurs humains grâce aux progrès de la technologie des capteurs et de la vision, et à la puissance de calcul. Si un employé se met en travers de leur chemin, le robot s'arrêtera, évitant ainsi un accident.

29% des robots utilisés dans la fabrication sont des soudeurs. Ce segment comprend principalement le soudage par points et le soudage à l'arc. De plus en plus de petits fabricants introduisent des robots de soudage dans leur chaîne de fabrication. Le coût des robots de soudage diminue, ce qui facilite l'automatisation d'un processus de soudage.

Le robot peut être dirigé par un programme prédéterminé, être guidé par vision artificielle ou suivre une combinaison des deux méthodes. Les avantages du soudage robotisé ont démontré qu'il s'agit d'une technologie qui aide de nombreux fabricants à augmenter la précision, la répétabilité et le rendement.

Les robots de soudage offrent efficacité, portée, vitesse, capacité de charge et performances améliorées pour le soudage de pièces de toutes formes et tailles ; et ils prennent en charge un large éventail de fonctions intelligentes telles que la vision robotique prête à l'emploi et l'évitement des collisions.

Les opérations d'assemblage englobent 10 % des robots utilisés dans la fabrication, y compris la fixation, l'emmanchement, l'insertion et le démontage. Cette catégorie d'applications robotiques a diminué en raison de l'introduction de différentes technologies telles que les capteurs de couple de force et les capteurs tactiles qui donnent plus de sensations au robot.

Lorsqu'il s'agit d'assembler des pièces, les robots d'assemblage se déplacent plus rapidement et avec une plus grande précision qu'un humain, et un outil prêt à l'emploi peut être installé plus rapidement qu'avec un équipement spécial. Un robot d'assemblage est facilement reconfigurable et c'est un investissement à faible risque qui satisfait à la fois les exigences de fabrication, de qualité et de financement.

Les robots d'assemblage peuvent être équipés de systèmes de vision et de détection de force. Le système de vision guide le robot pour prélever un composant sur un convoyeur, réduisant ou éliminant le besoin d'un emplacement précis de la pièce ; et le service visuel permet à un robot de faire pivoter ou de déplacer une pièce pour l'adapter à une autre pièce. La détection de force facilite les opérations d'assemblage de pièces telles que l'insertion, donnant au contrôleur du robot un retour d'information sur la façon dont les pièces s'emboîtent ou sur la force appliquée. Ensemble, ces technologies de détection rendent les robots d'assemblage encore plus rentables.

Les robots distributeurs sont utilisés pour la peinture, le collage, l'application d'adhésif et la pulvérisation. Seuls 4% des robots opérationnels font de la distribution. Les robots de distribution offrent un meilleur contrôle sur le placement des fluides, y compris les arcs, les perles, les cercles et les points chronométrés répétés. Les avantages d'un robot de distribution incluent un temps de fabrication réduit, une précision constante sur des surfaces rugueuses et inégales et une qualité de produit améliorée.

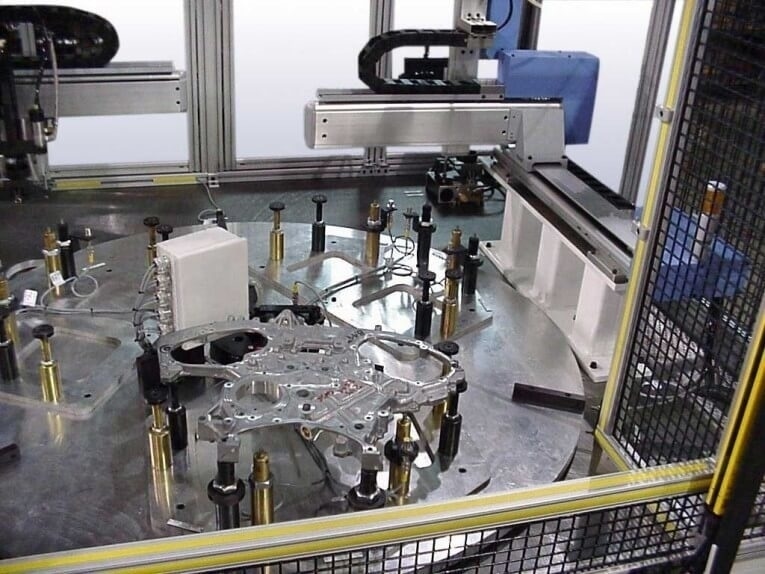

Les robots de distribution sont disponibles pour les matériaux en 1 et 2 composants. Le système de robot portique XYZ applique des adhésifs, des produits d'étanchéité et des lubrifiants avec un placement précis directement sur les pièces avec une précision reproductible. Ils sont utilisés pour les applications à charge utile élevée et à grande vitesse.

Ces robots peuvent être utilisés pour former des joints sur place, appliquer des adhésifs et pulvériser des revêtements.

Les principaux composants d'un système de distribution automatisé sont le PC, le robot et les composants de la vanne de distribution. Le robot met en œuvre un programme informatique pour distribuer le fluide de la vanne selon un schéma spécifique sur une pièce.

Le fluide est distribué à travers un système de valve, qui peut être avec ou sans contact. La distribution par contact nécessite que la pointe de distribution soit placée à proximité de la pièce. Sur les systèmes qui incluent une caméra CCD, le robot peut ajuster automatiquement le programme de distribution pour chaque pièce, permettant des variations dans la position ou l'orientation de la pièce. Pour ce faire, le logiciel compare l'emplacement actuel de la pièce à usiner à moins de 0,098 pouce d'un emplacement de référence stocké sous forme de fichier image dans le programme. Si le robot détecte une différence dans les positions X et Y et/ou l'angle de rotation de la pièce, il ajuste le trajet de distribution pour corriger la différence.

De nombreux fabricants finissent leurs produits par meulage, découpage, ébavurage, ponçage, polissage ou détourage. Les robots d'enlèvement de matière peuvent affiner les surfaces des produits, en utilisant des méthodes dures et abrasives pour lisser l'acier jusqu'à un enlèvement précis des petites pièces comme les bijoux. L'enlèvement de matière par robot peut non seulement perfectionner le produit d'une entreprise, mais il augmentera les temps de cycle et les taux de production, ce qui permettra d'économiser de l'argent. En automatisant les processus d'enlèvement de matière, les fabricants augmentent le niveau de sécurité dans leurs ateliers en protégeant les travailleurs des poussières et fumées nocives causées par les applications d'enlèvement de matière.

Les systèmes d'inspection basés sur des robots se multiplient, à mesure que les systèmes de vision deviennent de plus en plus puissants et flexibles, permettant la détection de défauts sur les pièces, garantissant un assemblage correct des pièces. Le système de vision trouve et inspecte une pièce avec précision. Plus important encore, les intégrateurs doivent s'assurer d'obtenir une très bonne précision de positionnement et de la communiquer rapidement au robot.

Les systèmes d'inspection robotisés mesurent désormais les composants, mais à mesure que les tolérances deviennent de plus en plus strictes, ces tolérances deviennent plus difficiles à satisfaire. Le robot passe de la vérification de la présence d'une pièce à sa mesure effective.

Les robots de fabrication sont aujourd'hui plus abordables que jamais. Les modèles de robots standard sont désormais produits en série, ce qui les rend plus disponibles pour répondre à la demande toujours croissante. Ces robots sont plus simples et plus propices à une installation plug and play. Ils sont conçus pour communiquer plus facilement entre eux, ce qui facilite l'assemblage en production car les systèmes qui en résultent sont plus fiables et flexibles. Les robots de fabrication peuvent gérer plus, car ils sont construits pour offrir complexité et robustesse dans divers environnements de fabrication. Les robots sont l'avenir de la fabrication.