Voir la traduction automatique

Ceci est une traduction automatique. Pour voir le texte original en anglais cliquez ici

#Tendances produits

Conception de pistes de mouvements linéaires pour le positionnement robotique

Unités de transfert de robot ou RTU ou systèmes à 7 axes.

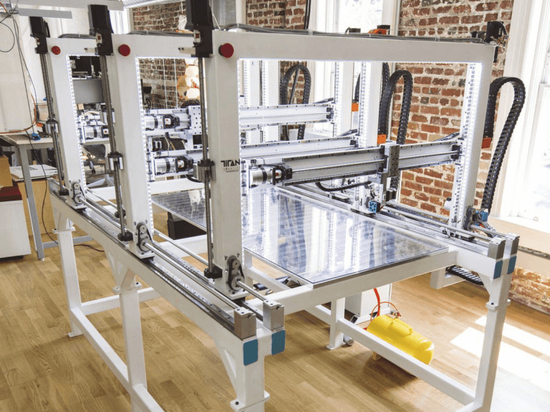

Les systèmes de positionnement de robots sont depuis longtemps utilisés dans les entrepôts, l'aérospatiale et l'automobile pour permettre à un robot d'effectuer plusieurs tâches. Également appelés unités de transfert de robot ou RTU ou systèmes à 7 axes, ces conceptions de mouvement sont de plus en plus courantes pour l'assemblage, le soudage à grande échelle et l'entreposage.

Contrairement aux configurations typiques dans lesquelles un robot est boulonné au sol, les RTU déplacent les robots dans les cellules de travail et les usines et les font passer d'une station à l'autre. Les meilleures configurations pour les RTU sont celles qui viennent d'être construites ou celles où les processus et les machines associées peuvent être placés en ligne droite. Lorsque les RTU déplacent des robots à six axes, les pistes linéaires sont aussi parfois appelées le septième axe (ou moins couramment, lorsque le robot lui-même a sept degrés de liberté, le huitième axe). Lorsque ces pistes font partie d'un cadre, y compris les cadres auxquels le robot est suspendu, il s'agit de portiques.

Quelle que soit la morphologie du robot ou de la piste, l'intérêt de l'axe supplémentaire est d'ajouter un mouvement de translation. Cela permet soit d'étendre l'enveloppe de travail, soit de permettre à un robot de transporter des pièces de travail ou des outils. Dans certains cas, le premier axe permet à un robot de gérer plusieurs machines, de prélever des palettes dans des rangées ou d'usiner des composants de très grande taille. Dans le second cas, les applications courantes sont l'emballage, le soudage, la découpe au plasma et d'autres tâches mécaniques.

Nous nous concentrons ici sur les options d'entraînement des RTU. Toutefois, notez que les ingénieurs doivent également choisir entre une série de guides et de roulements (généralement sous la forme de suiveurs de came ou de guides de profil).

Les options de conception et d'entraînement pour les RTU sont nombreuses

Bien que certains portiques comprennent une structure permettant d'inverser les robots et de les suspendre pour faciliter l'accès aux machines par le haut, les RTU qui se fixent au sol et orientent le robot à la verticale sont les plus courantes. Ces RTU ont des charges utiles plus élevées en moyenne, transportant des bras de robot et des charges saisies pesant des milliers de livres.

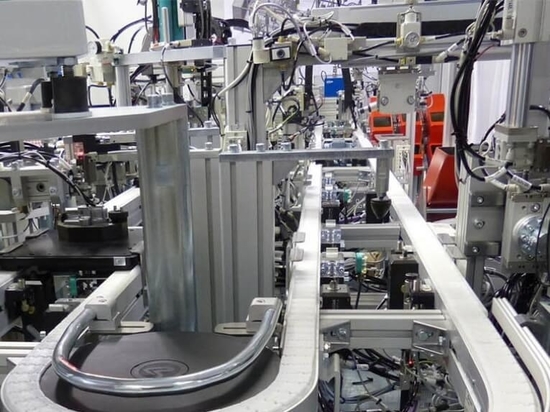

Les ingénieurs peuvent acheter des RTU préconçus ou les construire en interne en utilisant leur expertise en matière de systèmes de mouvement. Les plus simples sont des paires de rails linéaires qui portent des plates-formes auxquelles le robot se boulonne. Cependant, de nombreux OEM font appel à des intégrateurs spécialisés pour les situations où les robots sur les RTU effectueront des tâches de haute précision, par exemple, une tâche de découpe (où la conception doit synchroniser l'articulation de plusieurs axes) ou le déplacement de pièces moulées dans diverses machines-outils pour le traitement.

Le plus grand défi de l'ingénierie des unités de transfert robotisées est de les programmer pour qu'elles se synchronisent avec l'articulation des bras de robot qu'elles portent. Le deuxième défi le plus important est de faire en sorte que les RTU maintiennent un mouvement linéaire précis sur plusieurs mètres.

Répondre aux exigences physiques des longues courses

Parfois, la vitesse est l'objectif primordial de la conception des RTU. C'est particulièrement vrai lorsque les RTU déplacent les robots sur plusieurs centaines de mètres, voire plus, dans des configurations spécialisées. La vitesse élevée dans le contexte du déplacement de robots - parfois des bras pesant des milliers de livres plus leurs charges utiles - est relative. Cependant, certaines RTU peuvent se déplacer à plus de 10 pieds/seconde avec une accélération d'un g.

Mais souvent, la précision est l'objectif primordial de la conception de la RTU. Prenons l'exemple d'une application où un robot aide une cellule de travail coopérative à usiner, par exemple. Dans ce cas, la rapidité et l'extension de l'enveloppe de travail du robot ne sont utiles que si le cadre environnant peut maintenir la précision. De telles conceptions nécessitent souvent une précision de 0,02 mm et une répétabilité de positionnement de 0,2 mm environ pendant les mouvements de la voie.

En revanche, si une application utilise un bras robotique pour des applications qui mettent à l'épreuve les commandes adaptatives mais qui sont moins dépendantes de la précision absolue, d'autres configurations peuvent fonctionner. Cela peut même prendre la forme d'un véhicule mobile équipé d'un bras robotisé, par exemple pour décharger des conteneurs d'expédition.

Quelle que soit la conception, une maintenance réduite et une longue durée de vie sont cruciales pour toutes les configurations de RTU, car elles sont généralement associées à plus d'une fonction de l'usine et à plusieurs autres pièces de machinerie. Par conséquent, les temps d'arrêt des RTU entraînent souvent la mise hors service d'autres stations.

La sécurité intégrée est également importante car de nombreuses RTU déplacent des robots dans des zones peuplées d'équipements coûteux tels que des machines-outils ou même des travailleurs - en particulier lorsqu'elles fonctionnent autour de zones où se trouve du personnel d'assemblage.

Courroies, vis et pneumatiques pour RTUs

Les portiques de robots parcourant des distances linéaires moyennes utilisent souvent des moteurs couplés à des courroies de transmission. Il s'agit de systèmes relativement simples qui utilisent des poulies entraînées par des moteurs électriques pour créer une tension le long d'une courroie et accélérer rapidement. Cependant, lorsqu'ils atteignent des courses plus longues, des problèmes peuvent survenir avec l'affaissement des courroies si le système ne peut pas maintenir la tension sur toute la longueur. Pour être clair, le problème n'est pas la limitation de la charge utile. Il s'agit plutôt d'un risque de perte de mouvement dû à la conformité de la courroie.

Il existe des exceptions à la mise en garde sur l'évolutivité. Dans certains RTU, les axes des courroies (entraînés par un arbre de transmission commun) entraînent des manivelles harmoniques. Dans ce cas, les entraînements par courroie peuvent maintenir la précision du positionnement robotique à longue course dans les bonnes conditions. La plupart des RTU à entraînement par courroie utilisent des châssis et des pistes linéaires dans des orientations complémentaires pour obtenir une plus grande précision de la configuration à entraînement par courroie. Certaines de ces RTU équipées d'actionneurs de rail à entraînement par courroie peuvent maintenir une répétabilité de ± 0,001 pouce, même en déplaçant des robots d'une tonne sur des dizaines de mètres. Dans ce cas (grâce aux rails appropriés), les actionneurs à courroie permettent d'obtenir des RTU plus économiques et plus flexibles que les autres solutions.

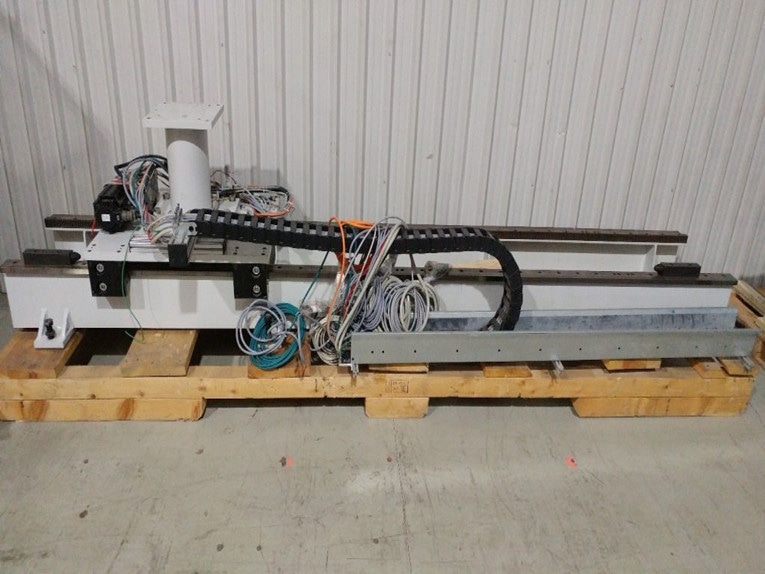

Une autre option pour le septième axe est un axe entraîné par une vis à billes. Cette configuration résout le problème des vibrations et des ressorts qui peuvent survenir dans les entraînements par courroie. Essentiellement, un élément mécanique fixe maintient le contrôle pour un arrêt et un positionnement précis.

Les vis à billes fonctionnent généralement bien dans les installations d'une longueur maximale de six mètres, avec l'aide de supports de roulements intermittents. Sur des axes plus longs, le principal problème est que les vis fouettent à grande vitesse, surtout si elles ne bénéficient pas d'un support suffisant. En effet, les arbres des vis à billes se déforment sous leur propre poids. Puis, à la vitesse critique (une fonction du diamètre de la vis et de l'arbre, de la rectitude, de l'alignement et de la longueur sans support), le mouvement excite la fréquence naturelle de l'arbre. Ainsi, la vitesse maximale diminue lorsque la longueur de la vis à billes augmente.

Certains montages utilisent des blocs de roulement qui se séparent et s'affaissent ensemble - puis restent et supportent la vis pour une extension sans fouet plus longue. Cependant, pour les pistes extra-longues entraînées par des vis à billes, les fabricants doivent joindre plusieurs vis (généralement avec de la colle au lieu de la soudure pour éviter une géométrie déformée). Dans le cas contraire, la vis doit avoir un très grand diamètre pour résoudre le problème du fouettement. Les courses de certains de ces systèmes à vis à billes atteignent 10 mètres et tournent à 4 000 tr/min. Autre mise en garde : les vis utilisées dans les pistes des robots doivent être protégées de la saleté et des débris. Cependant, là où ils fonctionnent, les RTU utilisant des moteurs électriques couplés à des vis à billes gèrent des charges plus importantes que les axes entraînés par courroie.

Il existe également des systèmes d'alimentation par fluide pour les configurations à longue portée. Ces RTU pneumatiques constituent généralement une solution peu coûteuse pour les applications qui ne nécessitent qu'un positionnement en va-et-vient à deux arrêts. Les offres moyennes se déplacent de 2 m/sec et s'intègrent à d'autres commandes de robots.

Moteurs linéaires pour les RTU de précision

Les RTU à longue course (utilisés en robotique de laboratoire, par exemple) peuvent utiliser des moteurs linéaires. La plupart de ces RTU comprennent également une électronique de pointe, des encodeurs absolus et un système de contrôle du mouvement pour le suivi des axes, même après des erreurs ou des arrêts.

La portée la plus typique d'un moteur linéaire est d'environ quatre mètres. Une telle portée est plus adaptée à la manutention de plaquettes de semi-conducteurs et à la préparation de commandes que des applications RTU plus lourdes. En résumé, les moteurs linéaires des RTU sont particulièrement difficiles à utiliser car ils offrent une grande précision mécanique mais doivent transporter des charges utiles lourdes. Cela nécessite l'utilisation d'un plus grand nombre d'aimants permanents coûteux qui rendent les moteurs linéaires si performants.

Il y a des exceptions. Un record mondial de RTU avec des actionneurs linéaires en tandem a été commandé et construit sur mesure pour une installation d'automatisation nécessitant des déplacements de précision jusqu'à 12 m. Des rails de support rigides en aluminium fonctionnent avec deux roulements à billes linéaires à six rangées et des ensembles de guidage. Les moteurs linéaires synchrones à double fente fournissent une force de 4 200 N.

Ensembles à crémaillère pour RTUs

Les RTU disponibles dans le commerce et utilisant des ensembles à crémaillère sont les plus courants. Les longueurs typiques atteignent 15 mètres. Le contrôle de l'unité linéaire est intégré en tant qu'axe mathématiquement couplé dans le contrôleur du robot, ce qui élimine le besoin d'un contrôleur supplémentaire. De nombreux RTU de ce type conservent leur précision jusqu'à des courses de 30 mètres en associant un servomoteur à courant alternatif sans balais et un réducteur planétaire à des jeux de pignons et crémaillères hélicoïdaux rectifiés. D'autres configurations utilisent un chariot qui se déplace sur un rail à bord unique sur des rouleaux robustes dans un bloc. Dans ce cas, les rails sont généralement rectangulaires avec une crémaillère découpée dans un bord intérieur. Ils peuvent être reliés à des segments courbes lorsque cela s'avère utile.

Certains RTU qui déplacent le robot autour de la plate-forme de déplacement utilisent des rails à surface plane en acier trempé et les associent à des groupes de suiveurs de came. D'autres utilisent un moteur électrique avec un réducteur à couple conique hélicoïdal et une courroie pour entraîner la plate-forme. Ensuite, sur l'axe long de la navette, la RTU est équipée d'un motoréducteur électrique qui entraîne un pignon en prise avec une crémaillère.

Simulation et programmation des RTU

Il existe des outils permettant aux ingénieurs de planifier les trajectoires des RTU et de les coordonner avec les fonctions du robot. Les logiciels de simulation de robot et même certains modules de contrôleur de mouvement permettent aux ingénieurs de planifier les trajectoires, de charger le logiciel résultant sur un contrôleur, puis de commander le robot et la RTU avec ce seul matériel.

Une autre option consiste à utiliser les logiciels de sociétés spécialisées dans la vente de kits de développement de robots, qui permettent de programmer la plupart des marques de robots grâce à des API. Ces outils logiciels, ainsi qu'une myriade d'autres, rendent la configuration des robots plus facile que jamais, en particulier pour les équipes ayant une expérience modérée du contrôle de mouvement ou de la commande numérique. Les itérations initiales de la conception se font généralement par le biais de la programmation hors ligne sur PC. Ensuite, lorsque le personnel installe le robot et la RTU, le logiciel de programmation génère un code qui se charge sur les commandes. Le logiciel pilote le RTU et le robot selon des trajectoires programmées afin de vérifier l'absence de problèmes. Ensuite, l'installateur utilise un pupitre pour positionner la pince, le couteau ou l'effecteur du robot sur des points spécifiques du travail dans l'espace, tandis que le contrôleur enregistre les mouvements. Sinon, les installateurs peuvent utiliser un boîtier de commande pour l'ensemble de la configuration, puis polir les trajectoires à l'arrière, une approche de plus en plus courante.

Mise en garde : les RTU compliquent l'étalonnage des robots

Après la configuration physique, les RTU et les robots doivent être calibrés. Le problème, c'est que les robots industriels associés à des RTU effectuent souvent des mouvements répétables mais peu précis, ce qui produit des mouvements de sortie qui diffèrent des approximations de la simulation. Seuls, les robots industriels ont une répétabilité unidirectionnelle moyenne de 0,1 mm à 0,01 mm. Les axes typiques associent un réducteur et un moteur sans jeu, et un contrôleur les suit tous à l'aide de codeurs haute résolution. Améliorer davantage la précision du mouvement de sortie devient coûteux, car les assemblages et les composants tels que les engrenages introduisent des pertes de mouvement (principalement dues à la conformité mécanique). Par conséquent, les commandes doivent souvent compenser des erreurs de position de l'ordre du millimètre dans certains cas.

L'étalonnage traditionnel des robots fait appel à un alignement laser coûteux. Cela permet parfois de diviser par vingt l'erreur de sortie. Sinon, les fabricants de robots proposent un étalonnage en usine. Les sociétés spécialisées dans l'étalonnage des robots proposent également des services permettant de prendre en compte l'effet d'une RTU supplémentaire sur la précision globale du robot. Par ailleurs, les capteurs à double caméra permettent une inspection par palpage et une mesure dynamique grâce à des optiques et à un éclairage spécial. Les modes d'étalonnage mécaniques sont une autre option, bien qu'ils soient plus difficiles à appliquer aux robots sur de longues pistes.